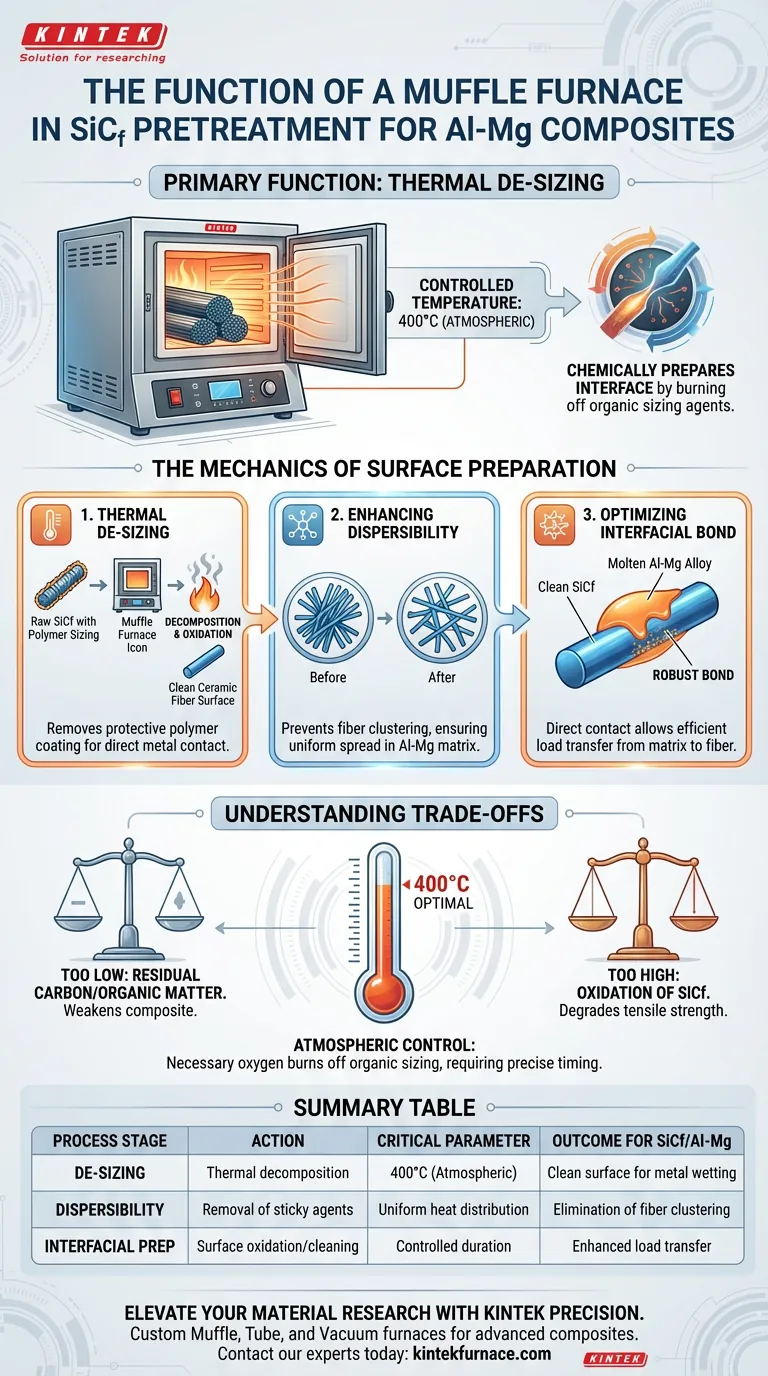

La función principal de un horno mufla en este contexto es el desengomado térmico. Específicamente, somete a las fibras de carburo de silicio (SiCf) a una temperatura controlada de 400 °C en un ambiente atmosférico para quemar esencialmente los agentes de encolado orgánicos que se encuentran en la superficie de la fibra.

El horno mufla no se limita a calentar el material; prepara químicamente la interfaz. Al eliminar los recubrimientos orgánicos a través de la descomposición térmica, expone la superficie de la fibra cruda, lo cual es un requisito previo para crear una unión robusta con la matriz de aluminio-magnesio.

La Mecánica de la Preparación de la Superficie

Desengomado Térmico

Las fibras de carburo de silicio crudas suelen llegar con un recubrimiento protector de polímero conocido como "encolado". Este recubrimiento debe eliminarse antes de que las fibras puedan utilizarse en una matriz metálica.

El horno mufla proporciona un entorno térmico atmosférico estable que oxida estos agentes orgánicos. A 400 °C, los agentes de encolado se descomponen y se queman, dejando limpia la fibra cerámica subyacente.

Mejora de la Dispersabilidad

Los agentes de encolado a menudo hacen que las fibras se agrupen o se peguen entre sí. Al eliminar estos agentes, el tratamiento con horno mufla mejora significativamente la dispersabilidad de las fibras.

Esto asegura que cuando las fibras se introducen en la matriz de Al-Mg, se distribuyan uniformemente en lugar de formar agregados débiles y apelmazados.

Optimización de la Unión Interfacial

La "necesidad profunda" crítica abordada por este proceso es la integridad de la interfaz fibra-matriz. Si quedan agentes de encolado, actúan como un contaminante entre la fibra cerámica y el metal.

Al exponer la superficie limpia de SiC, la aleación fundida de aluminio-magnesio puede mojar directamente la fibra. Este contacto directo es esencial para transferir cargas mecánicas de la matriz a las fibras resistentes.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

Si bien el objetivo es eliminar las impurezas, la temperatura debe controlarse estrictamente a 400 °C.

Si la temperatura es demasiado baja, puede quedar carbono residual o materia orgánica, lo que debilita el compuesto. Por el contrario, si la temperatura excede el rango óptimo, se corre el riesgo de oxidar la fibra de carburo de silicio en sí, lo que degrada su resistencia a la tracción intrínseca.

Control Atmosférico

A diferencia de los hornos de vacío utilizados para otros tratamientos, este proceso se basa en un entorno atmosférico para facilitar la oxidación. La presencia de oxígeno es necesaria para quemar el encolado orgánico, pero también requiere un tiempo preciso para evitar daños al sustrato de la fibra.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su compuesto de Al-Mg, aplique el pretratamiento según sus prioridades específicas:

- Si su principal enfoque es la Resistencia Mecánica: Asegúrese de que el horno mantenga una temperatura uniforme de 400 °C para lograr un desengomado completo, ya que cualquier residuo actuará como sitio de iniciación de grietas.

- Si su principal enfoque es la Consistencia del Proceso: Estandarice la duración del asado para equilibrar la eliminación del encolado con el riesgo de oxidación de la superficie de la fibra.

El horno mufla es el guardián de la calidad del compuesto, transformando fibras crudas recubiertas en un material de refuerzo capaz de unirse con metal.

Tabla Resumen:

| Etapa del Proceso | Acción | Parámetro Crítico | Resultado para SiCf/Al-Mg |

|---|---|---|---|

| Desengomado | Descomposición térmica de recubrimientos orgánicos | 400 °C (Atmosférico) | Superficie de fibra limpia para humectación directa del metal |

| Dispersabilidad | Eliminación de agentes poliméricos pegajosos | Distribución uniforme del calor | Eliminación de agrupaciones y agregados de fibras |

| Preparación Interfacial | Oxidación/limpieza de la superficie | Duración controlada | Transferencia de carga mejorada entre fibra y matriz |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el entorno térmico perfecto de 400 °C para el pretratamiento de fibras de carburo de silicio requiere una uniformidad de temperatura absoluta y un control atmosférico confiable. KINTEK ofrece hornos mufla, de tubo y de vacío líderes en la industria, diseñados para cumplir con las rigurosas demandas de la fabricación avanzada de compuestos.

Nuestros expertos equipos de I+D y fabricación se especializan en ofrecer soluciones personalizadas de alta temperatura adaptadas a sus necesidades de laboratorio únicas. Ya sea que esté optimizando interfaces SiCf/Al-Mg o desarrollando nuevos compuestos de matriz metálica, KINTEK garantiza la consistencia de su proceso y la resistencia mecánica.

¿Listo para refinar sus procesos térmicos? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se debe gestionar la temperatura al usar un horno de mufla? Domine el control preciso para la seguridad y la exactitud

- ¿Cuál es la función principal de un horno mufla de laboratorio en el biochar a base de cáscaras de arroz? Domina tu proceso de pirólisis

- ¿Qué función cumple un horno mufla de alta temperatura para catalizadores de Ni/Co? Transformar sales en óxidos metálicos activos

- ¿Cómo se utiliza un horno mufla en la determinación del contenido de cenizas en muestras de biomasa? Guía de Análisis Preciso

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura para cerámicas de γ-Y1.5Yb0.5Si2O7? Sinterización y densificación óptimas

- ¿Qué garantía y soporte se proporcionan con el horno mufla? Comprenda la cobertura y las exclusiones

- ¿Cuál es el propósito principal de un horno de caja? Lograr un tratamiento térmico preciso para sus materiales

- ¿Cuál es la necesidad técnica de usar un horno mufla de laboratorio para el óxido de zinc? Domina la precisión de la síntesis de ZnO