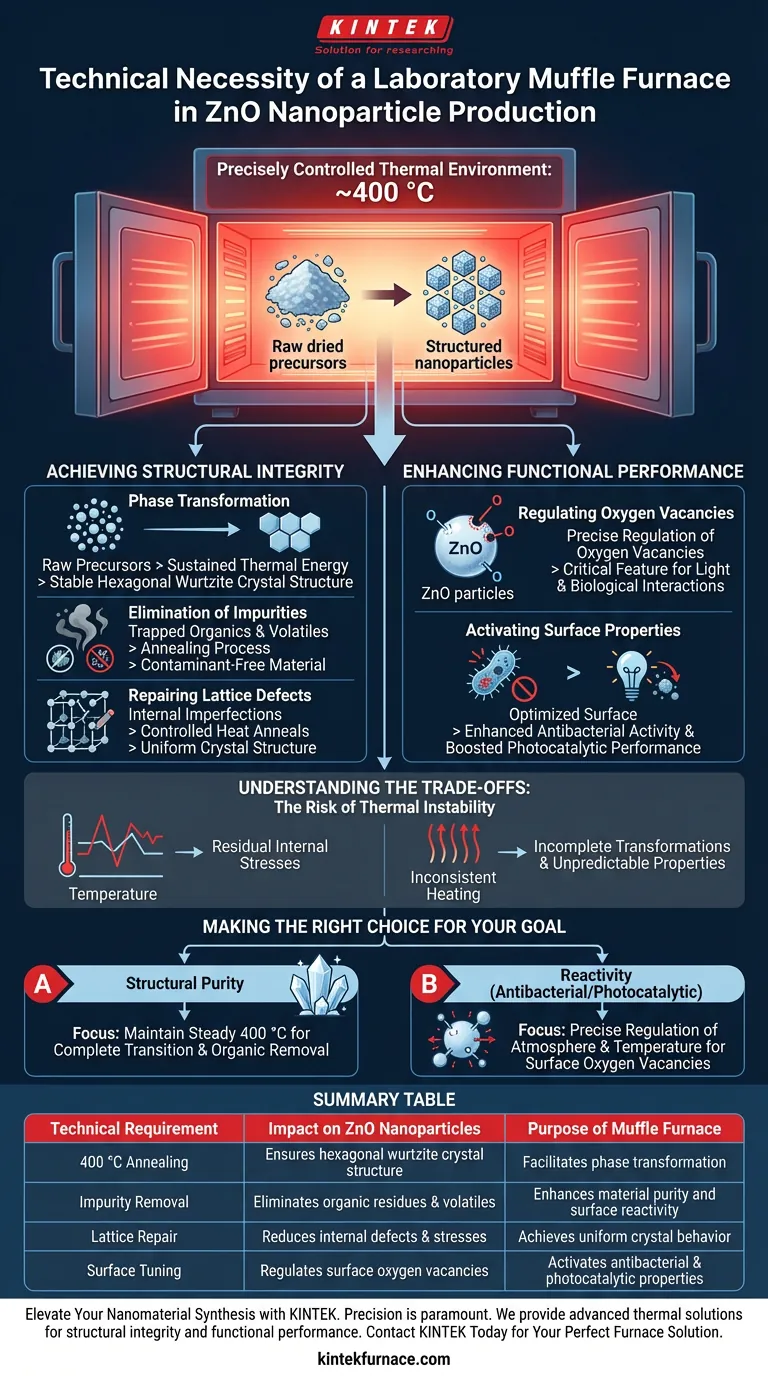

La necesidad técnica de un horno mufla de laboratorio radica en su capacidad para proporcionar un entorno térmico de precisión controlada —específicamente alrededor de 400 °C— que se requiere para sintetizar nanopartículas funcionales de óxido de zinc (ZnO). Este aparato garantiza la transformación completa de fase de los precursores secos a una estructura cristalina estable de hexagonal wurtzita. Sin este recocido específico a alta temperatura, el material conservaría defectos de red internos y residuos orgánicos, lo que lo haría ineficaz para aplicaciones avanzadas.

El horno mufla hace más que simplemente secar el material; actúa como un regulador estructural. Al mantener un entorno estable de 400 °C, optimiza las vacantes de oxígeno superficiales, que es el mecanismo preciso requerido para activar las capacidades antibacterianas y fotocatalíticas de las nanopartículas de ZnO.

Lograr la Integridad Estructural

La función principal del horno mufla es facilitar el proceso de cristalización que convierte los precursores químicos crudos en un material semiconductor utilizable.

Transformación de Fase

Los precursores de zinc crudos no poseen de forma natural la estructura cristalina requerida para un alto rendimiento.

El horno mufla proporciona la energía térmica sostenida necesaria para forzar una transición de fase.

Esto convierte los precursores en una estructura cristalina de hexagonal wurtzita termodinámicamente estable, que define las propiedades físicas del producto final de óxido de zinc.

Eliminación de Impurezas

Durante las etapas iniciales de síntesis, a menudo se atrapan materia orgánica y volátiles dentro del material.

El proceso de recocido quema eficientemente estos orgánicos residuales.

Esta purificación evita que los contaminantes interfieran con la reactividad superficial del material.

Reparación de Defectos de Red

La síntesis de nanopartículas a menudo introduce imperfecciones dentro de la red cristalina.

El calor controlado del horno mufla recoce estos defectos de red internos.

Esto da como resultado una estructura cristalina más uniforme, que es esencial para un comportamiento consistente del material.

Mejorar el Rendimiento Funcional

Más allá de la estructura básica, el horno mufla es la herramienta utilizada para "ajustar" el comportamiento químico de la superficie de las nanopartículas.

Regulación de las Vacantes de Oxígeno

Para el óxido de zinc, el rendimiento a menudo está dictado por la presencia y disposición de las vacantes de oxígeno.

El horno mufla permite la regulación precisa de estas vacantes de oxígeno superficiales.

Esta regulación no es un defecto que deba eliminarse, sino una característica crítica que dicta cómo interactúa la partícula con la luz y los entornos biológicos.

Activación de Propiedades Superficiales

La disposición específica de la superficie del cristal impacta directamente en su utilidad.

Las nanopartículas de ZnO recocidas adecuadamente exhiben una actividad antibacteriana mejorada.

Además, este tratamiento térmico aumenta significativamente el rendimiento fotocatalítico, lo que permite que las partículas descompongan contaminantes o reaccionen eficazmente bajo la exposición a la luz.

Comprender las Compensaciones

Si bien el horno mufla es esencial, el proceso depende en gran medida de la precisión de los parámetros utilizados.

El Riesgo de Inestabilidad Térmica

El beneficio del horno depende completamente de su capacidad para mantener un campo térmico estable.

Las fluctuaciones en la temperatura o las curvas de enfriamiento pueden inducir nuevas tensiones internas residuales en lugar de aliviarlas.

El calentamiento inconsistente puede provocar transformaciones de fase incompletas, lo que resulta en un producto con propiedades electrónicas u ópticas impredecibles.

Tomar la Decisión Correcta para su Objetivo

Los parámetros que establezca en su horno mufla deben regirse por las propiedades específicas que necesita aislar en el óxido de zinc.

- Si su enfoque principal es la Pureza Estructural: Asegúrese de que el horno mantenga una temperatura constante de 400 °C para garantizar una transición completa a la estructura de hexagonal wurtzita y la eliminación total de materia orgánica.

- Si su enfoque principal es la Reactividad (Antibacteriana/Fotocatalítica): Priorice la regulación precisa de la atmósfera y la temperatura de recocido para optimizar la densidad de las vacantes de oxígeno superficiales.

El éxito en la producción de ZnO no se trata solo de alcanzar altas temperaturas, sino de utilizar el horno mufla para arquitectar la estructura atómica del material.

Tabla Resumen:

| Requisito Técnico | Impacto en las Nanopartículas de ZnO | Propósito del Horno Mufla |

|---|---|---|

| Recocido a 400 °C | Asegura la estructura cristalina de hexagonal wurtzita | Facilita la transformación de fase |

| Eliminación de Impurezas | Elimina residuos orgánicos y volátiles | Mejora la pureza del material y la reactividad superficial |

| Reparación de Red | Reduce defectos y tensiones internas | Logra un comportamiento cristalino uniforme |

| Ajuste de Superficie | Regula las vacantes de oxígeno superficiales | Activa las propiedades antibacterianas y fotocatalíticas |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es primordial al sintetizar nanopartículas de ZnO. KINTEK proporciona las soluciones térmicas avanzadas necesarias para garantizar la integridad estructural y el rendimiento funcional en su laboratorio. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de alto rendimiento de Horno Mufla, de Tubo, Rotatorio, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de recocido.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a KINTEK Hoy para Encontrar su Solución de Horno Perfecta

Guía Visual

Referencias

- Nives Matijaković Mlinarić, Klemen Bohinc. Poly(Allylamine Hydrochloride) and ZnO Nanohybrid Coating for the Development of Hydrophobic, Antibacterial, and Biocompatible Textiles. DOI: 10.3390/nano14070570

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de resistencia de caja de alta temperatura? Optimizar la síntesis de zeolitas jerárquicas

- ¿Qué rangos de temperatura pueden alcanzar los diferentes tipos de hornos mufla? Encuentre el ajuste perfecto para su laboratorio

- ¿Qué es un horno de mufla y cuáles son sus características generales? Descubre la calefacción de precisión para laboratorios

- ¿Cómo garantiza el diseño de un horno mufla un calentamiento uniforme y seguro? Descubra la precisión y la seguridad en el tratamiento térmico

- ¿Cómo se utiliza un horno mufla en el tratamiento de secado de precursores de catalizador BSCF? Asegure el cambio de fase de precisión

- ¿Qué papel juegan los hornos mufla en la creación de recubrimientos de esmalte? Logre Acabados Impecables y Duraderos

- ¿Cómo mejora el equipo de tratamiento térmico las características de los poros de los rellenos bioactivos? Desbloquee la porosidad de alto rendimiento

- ¿Qué papel juega un horno mufla en el proceso de pirólisis para la preparación de biocarbón de madera blanda? Perspectivas de expertos