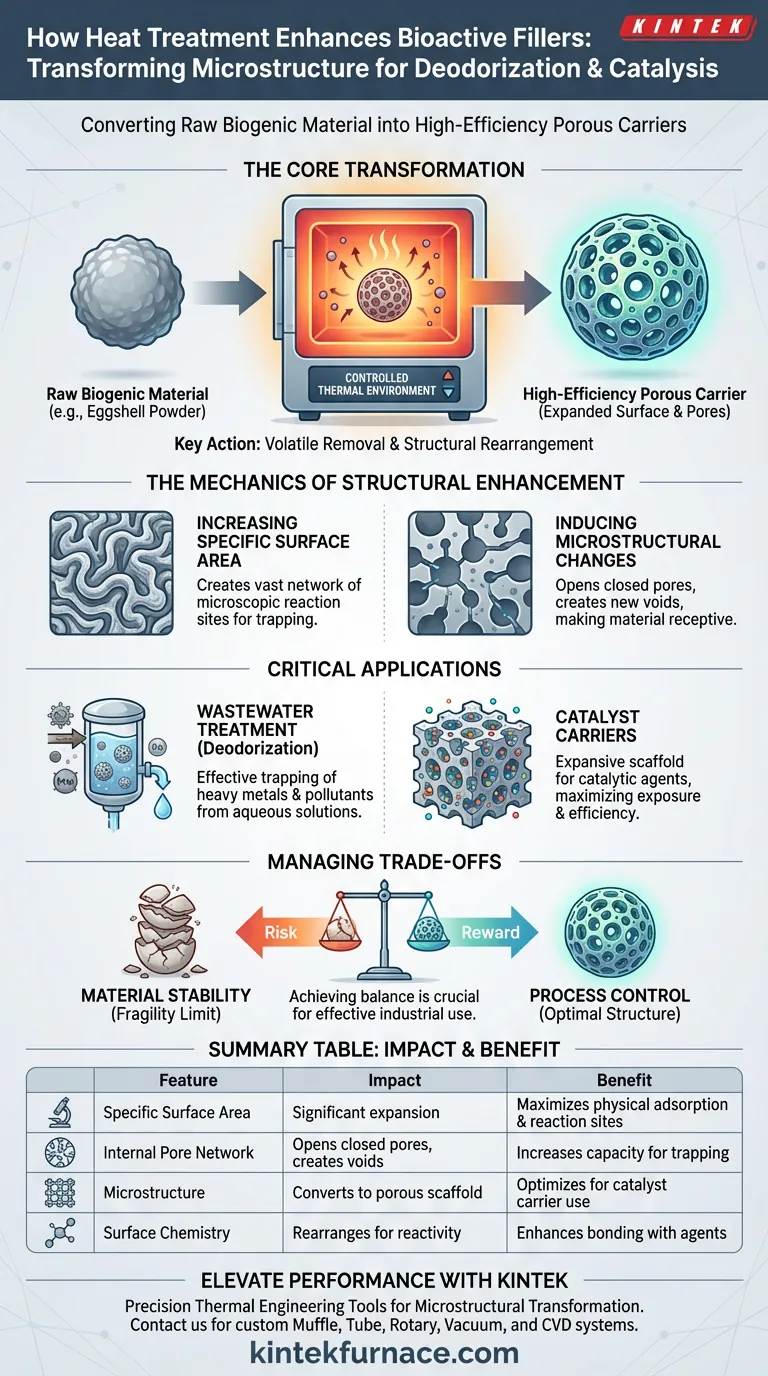

El equipo de tratamiento térmico transforma fundamentalmente la microestructura de los rellenos bioactivos al someterlos a entornos térmicos estrictamente controlados. Este proceso impulsa cambios físicos que aumentan significativamente tanto el área superficial específica como la porosidad total de las partículas biogénicas, como el polvo de cáscara de huevo. Al expandir la red de poros internos, el equipo mejora directamente la capacidad de adsorción física del material, haciéndolo viable para la filtración industrial y la catálisis.

El procesamiento térmico no es simplemente secado; es una herramienta de ingeniería microestructural que convierte el material biogénico crudo en portadores porosos de alta eficiencia adecuados para tareas complejas de filtración y catálisis.

La Mecánica de la Mejora Estructural

Para comprender cómo los rellenos bioactivos se convierten en desodorantes efectivos o portadores de catalizadores, debe observar cómo el calor altera la arquitectura física de la partícula.

Aumento del Área Superficial Específica

La métrica principal para la eficiencia de cualquier material absorbente es su área superficial específica.

El equipo de tratamiento térmico opera para maximizar esta área al eliminar componentes volátiles y reorganizar la estructura interna del material.

Esto crea una vasta red de superficies microscópicas donde pueden ocurrir reacciones químicas o atrapamiento físico.

Inducción de Cambios Microestructurales

El equipo utiliza atmósferas controladas para inducir estrés y cambios estructurales dentro de las partículas biogénicas.

Estos cambios abren poros cerrados y crean nuevos vacíos dentro de la matriz del material.

El resultado es un material que ya no es denso e impermeable, sino altamente poroso y receptivo a fluidos y gases externos.

Aplicaciones Críticas para Rellenos Porosos

Una vez que se mejora la porosidad, el material pasa de ser un simple residuo (como el polvo de cáscara de huevo) a una herramienta industrial funcional.

Tratamiento de Aguas Residuales y Metales Pesados

La porosidad mejorada es el motor clave para la remediación efectiva de aguas residuales.

La estructura de poros expandida permite que el relleno adsorba físicamente metales pesados y otros contaminantes de soluciones acuosas.

Sin los cambios microestructurales inducidos por el tratamiento térmico, el material carecería de la capacidad de atrapar estos contaminantes de manera efectiva.

Como Portadores de Catalizadores

En aplicaciones catalíticas, el relleno bioactivo actúa como una estructura de soporte en lugar del agente activo.

El área superficial específica aumentada proporciona un andamio expansivo donde se pueden depositar agentes catalíticos.

Esto maximiza la exposición del catalizador al medio de reacción, mejorando significativamente la eficiencia general del proceso.

Comprensión de las Compensaciones

Si bien el tratamiento térmico es esencial para activar estos materiales, introduce restricciones específicas que deben gestionarse.

Sensibilidad del Control del Proceso

Lograr la estructura de poros óptima requiere un control preciso de la atmósfera térmica.

Las condiciones inconsistentes de temperatura o atmósfera pueden provocar una porosidad desigual, haciendo que partes del lote sean ineficaces.

Estabilidad del Material

Existe un límite físico a cuánta porosidad se puede inducir antes de que el material comprometa su integridad estructural.

Elevar el área superficial específica demasiado alto mediante un calentamiento agresivo puede resultar en partículas demasiado frágiles para flujos industriales rigurosos.

Tomando la Decisión Correcta para su Objetivo

El nivel de tratamiento térmico requerido depende en gran medida de su aplicación final específica.

- Si su enfoque principal es el Tratamiento de Aguas Residuales: Priorice los protocolos de tratamiento que maximicen el volumen total de poros para garantizar la mayor capacidad posible de atrapar metales pesados.

- Si su enfoque principal es el Soporte Catalítico: Concéntrese en lograr un equilibrio entre alta área superficial y estabilidad mecánica para garantizar que el portador permanezca intacto durante las reacciones químicas.

Al controlar con precisión el procesamiento térmico, transforma las limitaciones biogénicas en ventajas porosas de alto rendimiento.

Tabla Resumen:

| Característica | Impacto del Tratamiento Térmico | Beneficio para la Aplicación |

|---|---|---|

| Área Superficial Específica | Expansión significativa mediante la eliminación de volátiles | Maximiza la adsorción física y los sitios de reacción |

| Red de Poros Internos | Abre poros cerrados y crea nuevos vacíos | Aumenta la capacidad de atrapar metales pesados y contaminantes |

| Microestructura | Convierte partículas densas en andamios porosos | Optimiza el material para su uso como portadores de catalizadores de alta eficiencia |

| Química de Superficie | Reorganiza la matriz biogénica para una mejor reactividad | Mejora la unión con agentes catalíticos activos |

Mejore el Rendimiento de su Material con KINTEK

¿Está buscando transformar materiales biogénicos en rellenos industriales de alta eficiencia? KINTEK proporciona las herramientas de ingeniería térmica de precisión necesarias para dominar la transformación microestructural. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de porosidad y área superficial.

Ya sea que esté desarrollando medios avanzados de filtración de aguas residuales o soportes catalíticos estables, nuestros hornos de laboratorio de alta temperatura garantizan el control atmosférico constante que exige su investigación. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas y descubrir cómo nuestro equipo puede impulsar su próximo avance en la ciencia de materiales.

Guía Visual

Referencias

- Sara Piras, Carlo Santulli. Biomimetic Use of Food-Waste Sources of Calcium Carbonate and Phosphate for Sustainable Materials—A Review. DOI: 10.3390/ma17040843

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué papel juega un horno mufla en la simulación del clínker de cemento? Logre hoy mismo un sinterizado de laboratorio de alta precisión

- ¿Qué tan críticas son las muflas (hornos de mufla) en la industria de los semiconductores? Esenciales para el procesamiento térmico preciso en la fabricación de chips

- ¿Qué tecnologías clave se emplearon en el horno de mufla para el análisis de muestras ambientales? Logre resultados precisos y confiables

- ¿Qué papel juegan los hornos mufla en el sinterizado de beta-TCP impreso en 3D? Optimice los resultados de sus biocerámicas

- ¿Por qué es importante la aplicación al seleccionar un horno de mufla? Asegure un rendimiento óptimo para su laboratorio

- ¿Qué función cumple un horno mufla en la calcinación de LaMO3? Domina la síntesis de nanopartículas de perovskita

- ¿Cómo mantiene un horno eléctrico industrial de caja la alineación de las muestras? Garantice la precisión en la calcinación de alto rendimiento

- ¿Cómo debe configurarse el controlador de temperatura antes de usar el horno mufla? Garantice un calentamiento seguro y preciso