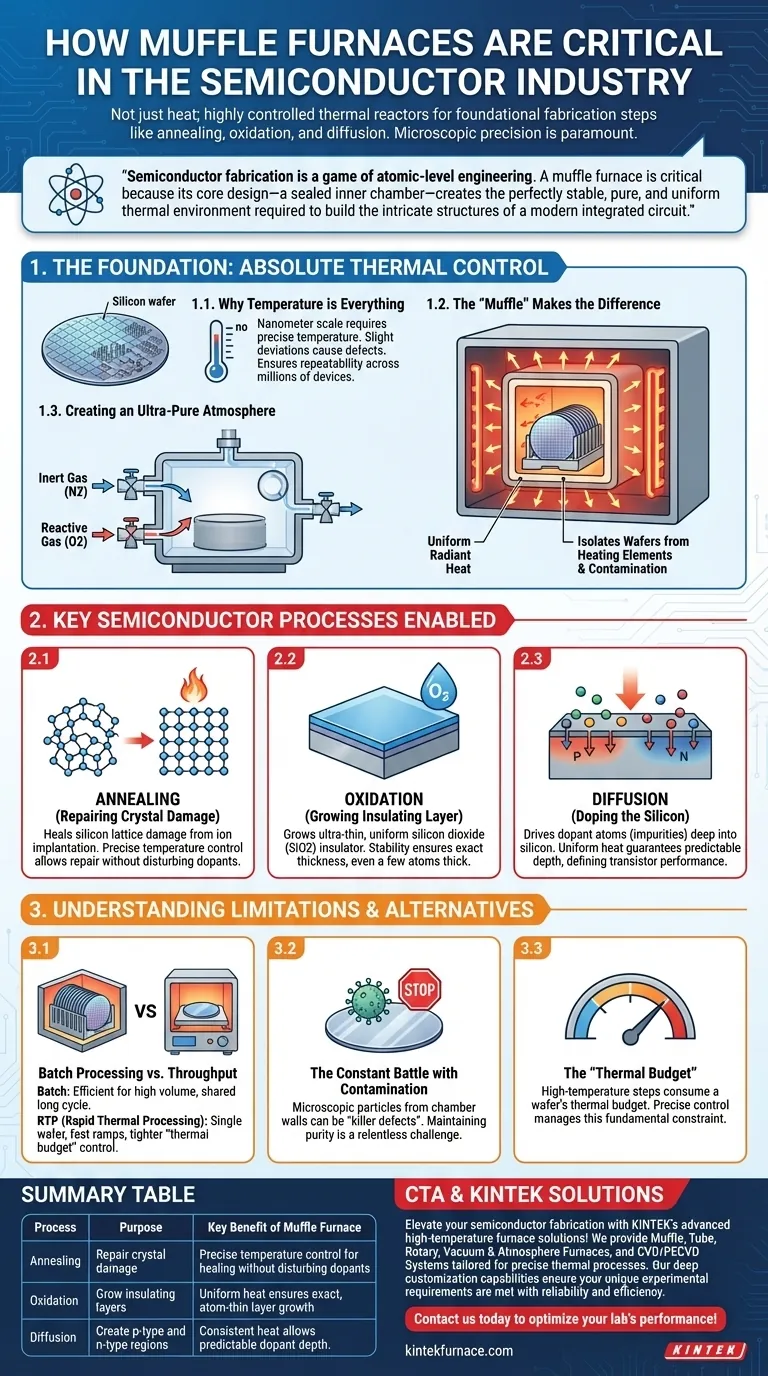

En la industria de los semiconductores, una mufla no es solo una fuente de calor; es un reactor térmico altamente controlado. Estos hornos son esenciales para pasos fundamentales de fabricación como el recocido (annealing), la oxidación y la difusión, donde la precisión microscópica es primordial. Su capacidad para ofrecer una temperatura excepcionalmente uniforme en una atmósfera controlada y libre de contaminación es lo que hace posible la creación de microchips fiables y de alto rendimiento.

La fabricación de semiconductores es un juego de ingeniería a nivel atómico. Una mufla es fundamental porque su diseño central —una cámara interior sellada— crea el entorno térmico perfectamente estable, puro y uniforme requerido para construir las intrincadas estructuras de un circuito integrado moderno.

La base de la fabricación de chips: control térmico absoluto

Por qué la temperatura lo es todo

Los transistores y las trayectorias en un microchip se miden en nanómetros. A esta escala, incluso una ligera desviación de la temperatura a través de una oblea de silicio puede provocar defectos, alterando las propiedades eléctricas y inutilizando lotes enteros de chips.

La fabricación de semiconductores exige repetibilidad en millones o miles de millones de dispositivos. El entorno estable y predecible de una mufla garantiza que cada oblea de un lote, y cada lote posterior, se procese bajo condiciones idénticas.

La "mufla" marca la diferencia

La característica definitoria de una mufla es la "mufla" en sí: una cámara interior separada que aísla las obleas de semiconductores de los elementos calefactores brutos.

Piense en ello como hornear un delicado suflé en un plato de cerámica cubierto colocado dentro de un horno más grande. El plato protege el suflé del calor directo y fuerte de las bobinas de calentamiento, permitiéndole cocinarse de manera suave y uniforme.

Este diseño proporciona dos ventajas críticas: evita la contaminación de los elementos calefactores y asegura que el calor radiante se distribuya con extrema uniformidad.

Creación de una atmósfera ultrapura

La cámara de mufla sellada permite a los operadores controlar el entorno químico con precisión. Se puede extraer el aire para crear un vacío, o la cámara se puede llenar con gases específicos.

Para muchos procesos, se utiliza un gas inerte como el nitrógeno para evitar que el silicio reaccione con el oxígeno. Para otros, como la oxidación, se introduce intencionalmente una cantidad controlada de oxígeno puro. Este control atmosférico es imposible con un simple horno de elemento abierto.

Procesos clave de semiconductores habilitados por muflas

Recocido (Annealing): Reparación del daño cristalino

Procesos como la implantación iónica, que incrustan átomos dopantes en el silicio, dañan físicamente su estructura cristalina perfecta.

El recocido es un proceso de calentamiento y enfriamiento cuidadosamente controlado que "repara" la red de silicio. El control preciso de la temperatura de una mufla permite que esta reparación se produzca sin alterar la colocación de los dopantes recién implantados.

Oxidación: Crecimiento de la capa aislante

Los transistores requieren una capa ultrafina y perfectamente uniforme de dióxido de silicio (un tipo de vidrio) para actuar como aislante crítico.

Durante la oxidación, las obleas se calientan a más de 1000 °C dentro de una mufla en un entorno de oxígeno puro. La estabilidad del horno garantiza que esta capa aislante crezca hasta el grosor exacto requerido, que puede ser de solo unos pocos átomos de espesor.

Difusión: Dopado del silicio

La difusión es un proceso que utiliza calor elevado para impulsar los átomos dopantes (impurezas) desde la superficie de la oblea hacia el interior del silicio. Así es como se crean las regiones positivas (tipo p) y negativas (tipo n) fundamentales que forman un transistor.

El calor uniforme de la mufla garantiza que estos dopantes se difundan a la profundidad correcta y predecible en toda la oblea, definiendo el rendimiento final del transistor.

Comprensión de las limitaciones y alternativas

Procesamiento por lotes frente a rendimiento

Las muflas tradicionales son herramientas por lotes, procesan un gran casete de obleas (25 o más) a la vez. Si bien esto es eficiente para procesos establecidos, significa que todas las obleas comparten el mismo ciclo largo de calentamiento y enfriamiento.

Para pasos nuevos y más sensibles, la industria a menudo utiliza sistemas de procesamiento térmico rápido (RTP) que procesan una oblea a la vez con rampas de temperatura muy rápidas, ofreciendo un control más estricto sobre el "presupuesto térmico".

La batalla constante contra la contaminación

Aunque la mufla aísla las obleas de los elementos calefactores, cualquier partícula microscópica desprendida de las paredes de la cámara puede aterrizar en una oblea y convertirse en un "defecto asesino", arruinando un chip.

Mantener la pureza absoluta de la cámara del horno es un desafío operativo implacable y costoso.

El "Presupuesto Térmico"

Cada paso a alta temperatura consume una parte del "presupuesto térmico" de una oblea. Demasiado tiempo a alta temperatura puede hacer que las estructuras creadas previamente, como los perfiles de dopantes, se desplacen o se difuminen.

El control preciso de una mufla es fundamental para gestionar este presupuesto, pero es una limitación fundamental en la secuencia general de fabricación.

Tomar la decisión correcta para su proceso

La decisión de utilizar una mufla frente a una alternativa más moderna depende totalmente de los requisitos específicos del paso de fabricación.

- Si su enfoque principal son las capas fundamentales de gran volumen: Una mufla por lotes sigue siendo el estándar de la industria para procesos como el crecimiento de capas de óxido gruesas o ciclos de recocido largos, donde la estabilidad y el rendimiento son clave.

- Si su enfoque principal son las uniones sensibles y ultradelgadas: A menudo se prefiere un sistema de procesamiento térmico rápido (RTP) de oblea única para minimizar el presupuesto térmico y lograr tiempos de ciclo más rápidos.

- Si su enfoque principal es crear una película química específica: La atmósfera controlada de un horno (a menudo una variante de Deposición Química de Vapor a Baja Presión) es esencial para cultivar películas que requieren gases precursores específicos.

En última instancia, la mufla proporciona la base de estabilidad térmica y pureza sobre la cual se construye el mundo complejo y de múltiples capas de los dispositivos semiconductores.

Tabla de resumen:

| Proceso | Propósito | Beneficio clave de la mufla |

|---|---|---|

| Recocido | Reparar el daño cristalino por implantación iónica | Control preciso de la temperatura para la curación sin perturbar los dopantes |

| Oxidación | Crecer capas aislantes de dióxido de silicio | El calor uniforme garantiza un crecimiento de capa exacto, delgado como un átomo |

| Difusión | Crear regiones tipo p y tipo n en silicio | El calor constante permite una profundidad de dopante predecible en todas las obleas |

¡Mejore su fabricación de semiconductores con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos muflas, hornos de tubo, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados para procesos térmicos precisos como el recocido y la oxidación. Nuestras capacidades de personalización profundas garantizan que sus requisitos experimentales únicos se cumplan con fiabilidad y eficiencia. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar el rendimiento y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón