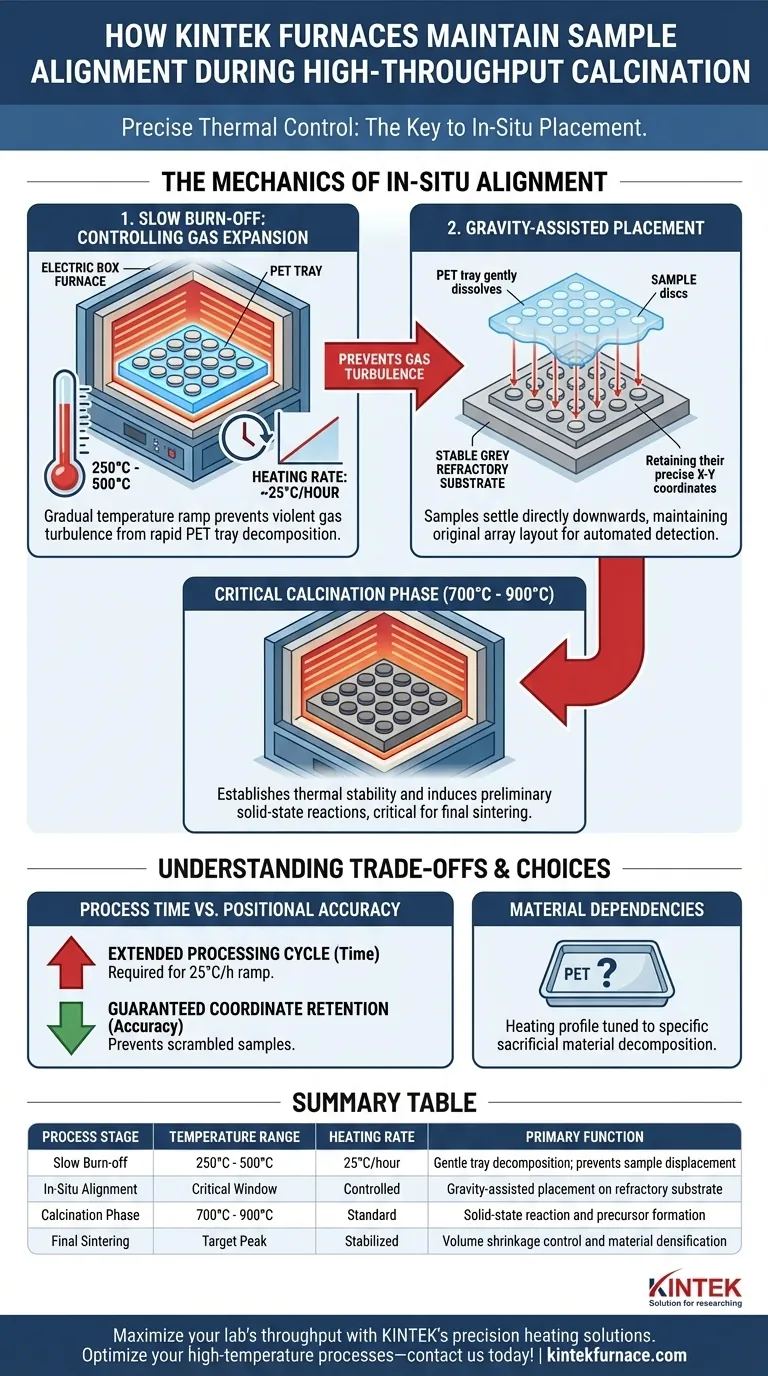

El control térmico preciso es el mecanismo principal para mantener la alineación. Un horno eléctrico de caja de grado industrial garantiza que las muestras de alto rendimiento permanezcan ordenadas implementando una tasa de calentamiento lenta específicamente diseñada, típicamente 25 °C por hora dentro de la ventana crítica de 250 °C a 500 °C. Esta rampa de temperatura gradual asegura que las bandejas de PET sacrificial se quemen suavemente sin crear flujos de gas violentos, lo que permite que los discos de muestra aterricen in-situ sobre el sustrato refractario sin ser desplazados.

Al controlar estrictamente la tasa de descomposición de los materiales sacrificiales, el horno evita la turbulencia de gas que de otro modo desplazaría las muestras ligeras, preservando las coordenadas X-Y precisas requeridas para la detección automatizada posterior.

La Mecánica de la Alineación In-Situ

Control de la Expansión del Gas

La mayor amenaza para la alineación de las muestras durante las primeras etapas del calentamiento es la turbulencia.

Si la temperatura aumenta demasiado rápido, las bandejas de PET sacrificial que sostienen las muestras se combustionarán o descompondrán rápidamente.

Esta rápida descomposición genera un volumen repentino y alto de gas que puede expulsar físicamente los discos de muestra ligeros de su posición.

La Ventana de Temperatura Crítica

Para evitar esto, el horno utiliza un perfil de calentamiento muy específico entre 250 °C y 500 °C.

Al limitar la tasa de calentamiento a aproximadamente 25 °C por hora en esta zona, el horno fuerza una combustión lenta y controlada.

Esto asegura que el gas evolucione a una tasa manejable, dejando el ambiente dentro de la cámara relativamente estático.

Colocación Asistida por Gravedad

A medida que la bandeja de PET se desintegra lentamente, la gravedad toma el control de manera controlada.

Debido a que la estructura de soporte desaparece gradualmente en lugar de violentamente, los discos de muestra descienden directamente hacia abajo.

Aterrizan en el sustrato refractario en su diseño de matriz original, manteniendo las coordenadas necesarias para que los robots automatizados los localicen más tarde.

El Papel de la Fase de Calcinación

Establecimiento de la Estabilidad Térmica

Una vez asegurada la alineación y retirada la bandeja, el horno pasa a la verdadera gama de temperaturas de calcinación, típicamente 700 °C a 900 °C.

El horno eléctrico de caja proporciona un campo térmico estable a estas temperaturas para inducir reacciones preliminares en estado sólido.

Formación de Precursores

Durante esta etapa de alta temperatura, los óxidos crudos reaccionan para formar la estructura precursora de ferrita.

Este paso es crítico para minimizar la contracción volumétrica durante la etapa final de sinterización.

Sin embargo, el éxito de esta fase depende completamente de que las muestras estén en la posición correcta, lo que se determinó durante la rampa de baja temperatura anterior.

Comprender las Compensaciones

Tiempo de Proceso vs. Precisión Posicional

La principal compensación en este método es el tiempo.

Una tasa de calentamiento de 25 °C por hora extiende significativamente el ciclo de procesamiento en comparación con la calcinación rápida.

Sin embargo, intentar acelerar esta rampa específica casi seguramente resultará en muestras "revueltas" y un fallo del sistema de detección automatizado.

Dependencias del Material

Esta estrategia de alineación depende en gran medida del material sacrificial utilizado (en este caso, PET).

El perfil de calentamiento debe ajustarse específicamente a las características de descomposición del material de la bandeja.

Cambiar el material de la bandeja sin ajustar la tasa de rampa podría reintroducir turbulencia de gas o dejar residuos no deseados que afecten la pureza de la muestra.

Tomando la Decisión Correcta para Su Objetivo

Para asegurar el éxito de su proceso de alto rendimiento, debe priorizar el perfil de calentamiento en función de sus necesidades operativas específicas.

- Si su enfoque principal es la Detección Automatizada: Adhiérase estrictamente a la tasa de rampa de 25 °C/h entre 250 °C y 500 °C para garantizar la retención de coordenadas.

- Si su enfoque principal es la Composición de Fases: Asegúrese de que el horno pueda mantener un campo térmico estable en el rango de 700 °C a 900 °C para facilitar las reacciones adecuadas en estado sólido.

El éxito en la calcinación de alto rendimiento no se define solo por alcanzar la temperatura objetivo, sino por la minuciosidad con la que navega el camino para llegar allí.

Tabla Resumen:

| Etapa del Proceso | Rango de Temperatura | Tasa de Calentamiento | Función Principal |

|---|---|---|---|

| Combustión Lenta | 250 °C - 500 °C | 25 °C/hora | Descomposición suave de la bandeja; previene el desplazamiento de la muestra |

| Alineación In-Situ | Ventana Crítica | Controlada | Colocación asistida por gravedad sobre sustrato refractario |

| Fase de Calcinación | 700 °C - 900 °C | Estándar | Reacción en estado sólido y formación de precursores |

| Sinterización Final | Pico Objetivo | Estabilizada | Control de contracción volumétrica y densificación del material |

Maximice el rendimiento de su laboratorio con las soluciones de calentamiento de precisión de KINTEK. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas personalizables de mufla, tubo, rotatorio, vacío y CVD diseñados para mantener una precisión posicional estricta para flujos de trabajo automatizados. ¡Optimice sus procesos de alta temperatura con KINTEK, contáctenos hoy mismo!

Guía Visual

Referencias

- Christopher Hampson, Matthew J. Rosseinsky. A high throughput synthetic workflow for solid state synthesis of oxides. DOI: 10.1039/d3sc05688k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno mufla de alta temperatura para evaluar la resistencia a la oxidación de las cerámicas de Cr2AlC?

- ¿Qué es un horno mufla y cuál es su función principal? Descubra su papel en el procesamiento a alta temperatura

- ¿Por qué es crucial un control preciso de la temperatura en un horno mufla para la homogeneización a 1250°C de aleaciones AlCoCrFeNi?

- ¿Qué precauciones se deben tomar al manipular elementos dentro del horno mufla? Asegure la seguridad y proteja su equipo

- ¿Por qué se requiere un horno mufla multifuncional de alta precisión en CGFS? Lograr métricas exactas de descarbonización

- ¿Cómo se debe gestionar la temperatura al usar un horno de mufla? Domine el control preciso para la seguridad y la exactitud

- ¿Cuál es la función de un horno mufla en la preparación de materias primas para vidrio de fosfato? Perspectivas de expertos

- ¿Qué precauciones se deben tomar al manipular muestras en el horno de mufla? Garantice la seguridad y prolongue la vida útil del equipo