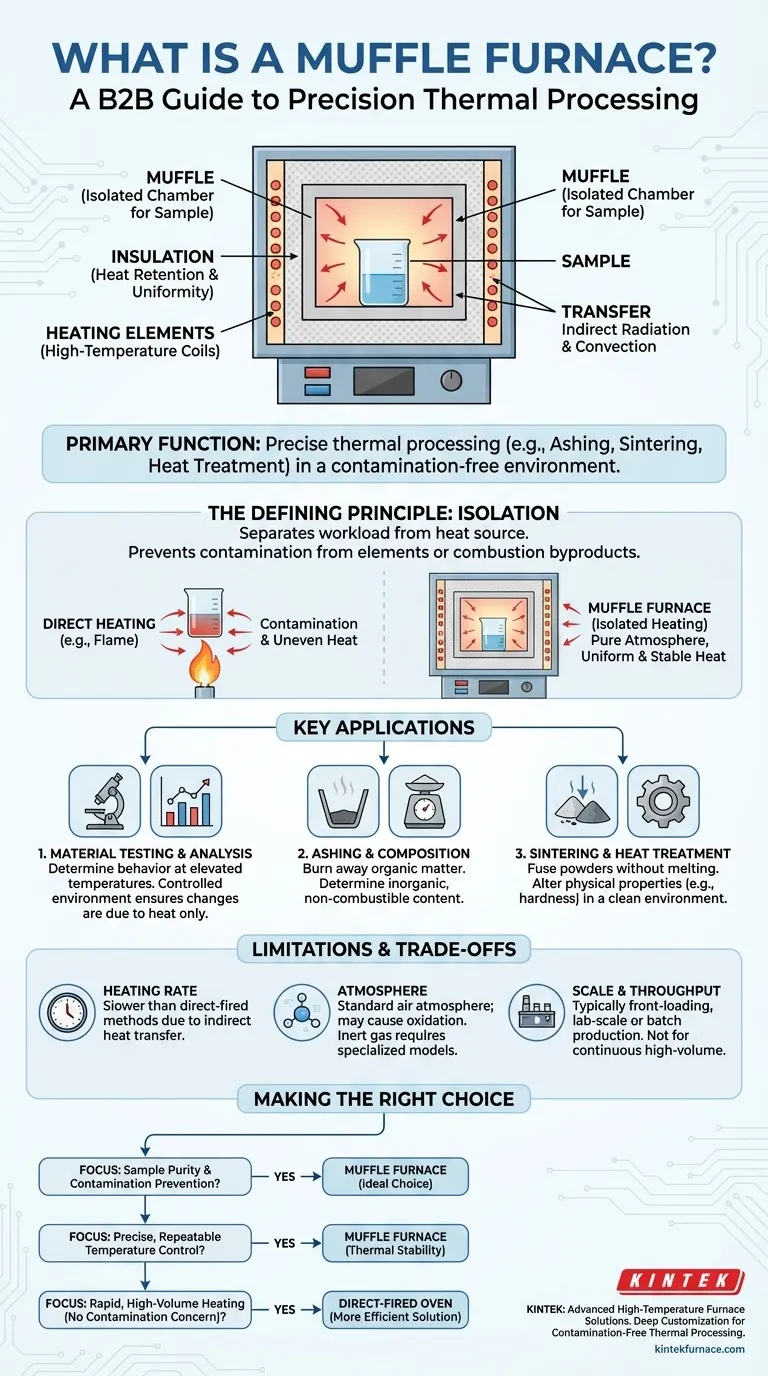

En esencia, un horno mufla es un horno de alta temperatura que calienta materiales dentro de una cámara aislada. Su función principal es realizar un procesamiento térmico preciso —como calcinación, sinterización o tratamiento térmico— sin permitir que el material entre en contacto directo con los elementos calefactores ni con contaminantes de la combustión.

La característica distintiva de un horno mufla no es solo su capacidad para alcanzar altas temperaturas, sino el uso de una "mufla", una cámara interna que separa la muestra de la fuente de calor. Este aislamiento es clave para prevenir la contaminación y garantizar la pureza del proceso.

El Principio Definitorio: El Aislamiento

Un horno mufla está diseñado en torno a un concepto crítico: separar la carga de trabajo de la fuente de calor. Este diseño permite directamente sus capacidades más importantes.

Qué significa realmente "Mufla"

El término mufla se refiere a la cámara cerrada y separada donde se coloca el material. Piense en ello como una caja dentro de otra caja.

La caja exterior contiene los elementos calefactores, que suelen ser bobinas eléctricas de alta temperatura incrustadas en aislamiento térmicamente eficiente. La caja interior, o mufla, contiene la muestra.

El calor se transfiere de la cámara exterior a la cámara interior mediante radiación o convección, pero la muestra en sí nunca está expuesta a los elementos calefactores brutos.

Cómo logra temperaturas altas y estables

Las paredes del horno están construidas con material aislante denso. Este diseño cumple dos propósitos.

Primero, evita que el calor escape, lo que hace que el horno sea muy eficiente energéticamente y le permite alcanzar y mantener temperaturas extremas, a menudo superiores a 1000 °C.

En segundo lugar, el aislamiento y la cámara separada crean un entorno térmico uniforme, lo que permite el control preciso de la temperatura requerido para procesos científicos e industriales sensibles.

La Importancia de una Atmósfera Pura

Al aislar la muestra, un horno mufla previene la contaminación que ocurriría con los métodos de calentamiento directo.

En los modelos eléctricos, esto evita cualquier posible interacción con las bobinas calefactoras. En las versiones alimentadas por combustible, separa fundamentalmente la muestra de los gases de combustión, el combustible y otros subproductos químicos. Esto asegura que las propiedades del material se alteren solo por el calor, y no por reacciones químicas no deseadas.

Aplicaciones Clave en Ciencia e Industria

Las capacidades únicas de un horno mufla lo hacen indispensable para procesos donde se requiere tanto calor alto como alta pureza.

Pruebas y Análisis de Materiales

Los laboratorios utilizan hornos mufla para determinar cómo se comportan los materiales a temperaturas elevadas. El entorno controlado asegura que cualquier cambio observado en las características del material sea un resultado directo del calor aplicado.

Calcinación y Análisis de Composición

La calcinación (ashing) es una técnica común utilizada para determinar el contenido inorgánico, no combustible, de una muestra.

El horno calienta la muestra a una temperatura a la que toda la materia orgánica se quema, dejando solo la "ceniza" (componentes inorgánicos) para pesar y analizar.

Sinterización y Tratamiento Térmico

En la ciencia de los materiales y la fabricación, la sinterización utiliza el calor para fusionar polvos en una masa sólida sin fundirlos.

El tratamiento térmico implica calentar y enfriar cuidadosamente los metales para alterar sus propiedades físicas, como aumentar la dureza o la ductilidad. Un horno mufla proporciona el entorno limpio y controlado esencial para estos procesos.

Comprensión de las Compensaciones y Limitaciones

Aunque es muy eficaz, un horno mufla no es la herramienta adecuada para todas las aplicaciones de alta temperatura. Comprender sus limitaciones es clave para utilizarlo correctamente.

Velocidad de Calentamiento frente a Calentamiento Directo

Debido a que el calor se transfiere de forma indirecta, un horno mufla puede calentar una muestra más lentamente que un horno o soplete de fuego directo donde una llama hace contacto directo con el material.

La Atmósfera No es Inherente Inerte

Un horno mufla estándar opera con una atmósfera de aire normal. Si bien evita la contaminación de la fuente de calor, no previene la oxidación. Para trabajar en un entorno sin oxígeno o con gas inerte (como argón o nitrógeno), se requiere un horno especializado con capacidades de purga de gas.

Escala y Rendimiento

Los hornos mufla son típicamente hornos de tipo caja con carga frontal diseñados para escala de laboratorio o producción por lotes. Generalmente no son adecuados para procesos industriales continuos de gran volumen que podrían ser mejor atendidos por un horno túnel más grande.

Tomar la Decisión Correcta para su Proceso

Utilice el principio central del horno: el aislamiento, para guiar su decisión.

- Si su enfoque principal es la pureza de la muestra y la prevención de la contaminación: La cámara aislada de un horno mufla es su ventaja más crítica, lo que lo convierte en la opción ideal.

- Si su enfoque principal es el control de temperatura preciso y repetible para materiales sensibles: La combinación de aislamiento y calentamiento indirecto proporciona la estabilidad térmica que requiere.

- Si su enfoque principal es simplemente el calentamiento rápido y de gran volumen sin preocuparse por la contaminación: Un horno o soplete de fuego directo menos complejo puede ser una solución más eficiente y rentable.

Comprender este principio de diseño fundamental le permite seleccionar el proceso térmico adecuado para su objetivo específico.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Función Principal | Procesamiento térmico preciso (p. ej., calcinación, sinterización) en una cámara aislada para prevenir la contaminación |

| Características Clave | Aislamiento de la muestra, capacidad de alta temperatura (a menudo >1000 °C), control preciso de la temperatura, calentamiento uniforme |

| Aplicaciones Comunes | Pruebas de materiales, calcinación para análisis de composición, sinterización, tratamiento térmico en laboratorios y fabricación |

| Limitaciones | Tasas de calentamiento más lentas que los métodos de fuego directo, atmósfera de aire estándar (puede causar oxidación), no apto para procesos continuos de gran volumen |

¡Actualice su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus necesidades experimentales únicas para un procesamiento térmico preciso y libre de contaminación. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su investigación y aplicaciones industriales!

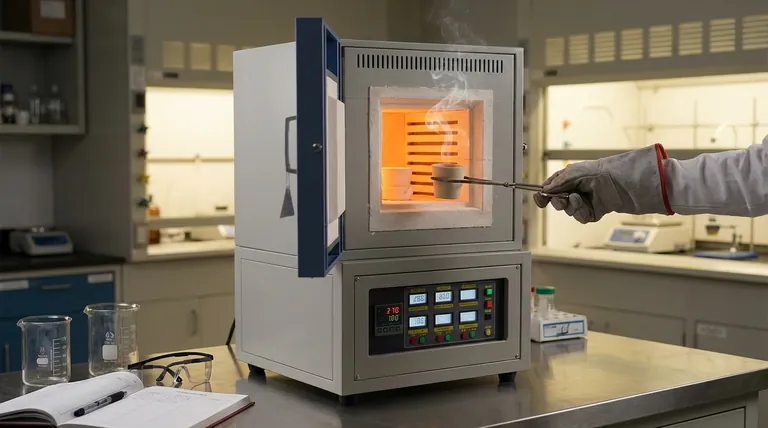

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón