La función principal de un horno mufla en este contexto es proporcionar un entorno estable y aislado de alta temperatura necesario para transformar químicamente las mezclas de polvo crudo en vidrio de fosfato. Específicamente, calienta componentes como óxido de zinc (ZnO), carbonato de sodio (Na2CO3) y dihidrógeno fosfato de amonio (NH4H2PO4) a aproximadamente 1150 °C, asegurando que reaccionen completamente para formar un líquido fundido uniforme.

El horno mufla no es simplemente un dispositivo de calentamiento; es un recipiente de reacción que facilita la transición de fase de materiales sólidos crudos a un estado fundido homogéneo. Esta uniformidad térmica es el requisito fundamental para crear polvos de vidrio de alto rendimiento.

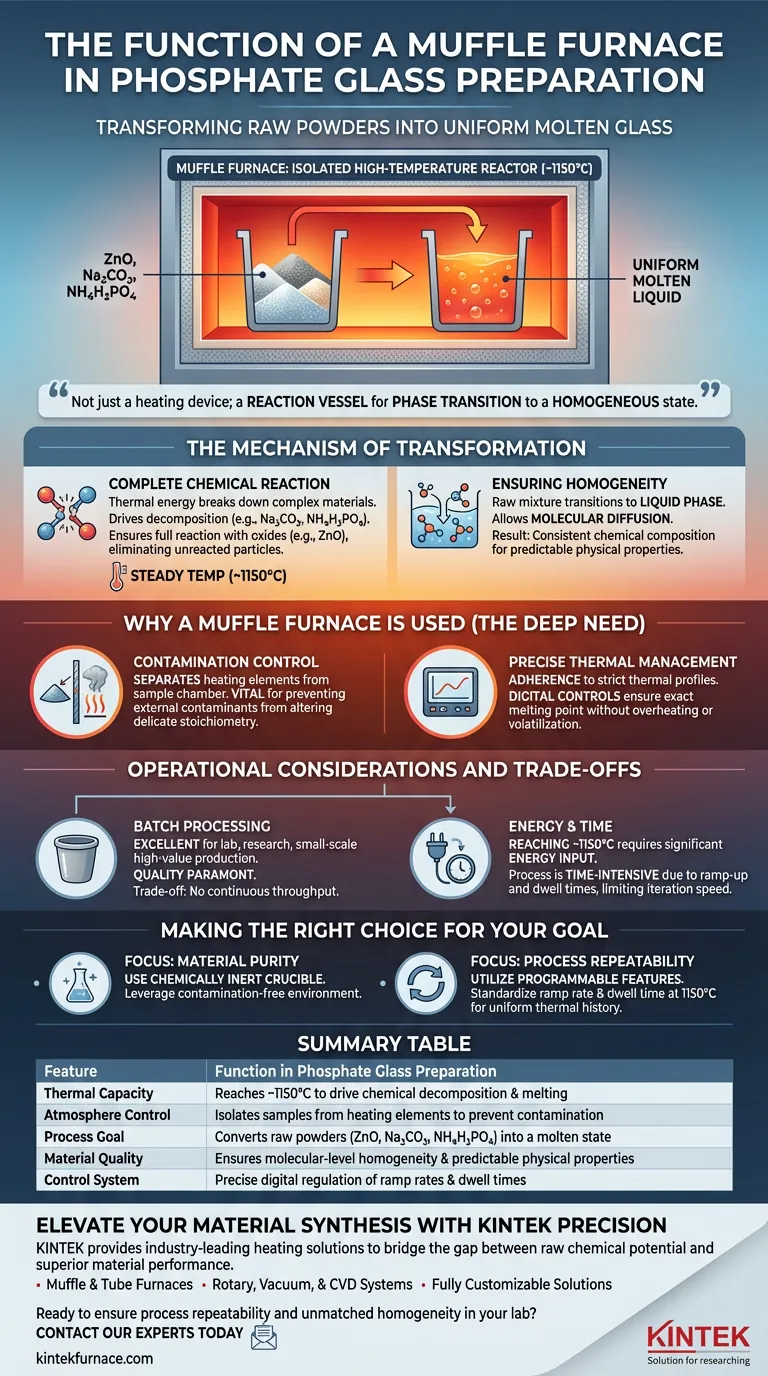

El Mecanismo de Transformación

Logrando una Reacción Química Completa

La preparación del vidrio de fosfato no se trata simplemente de fundir; se trata de impulsar reacciones químicas específicas.

El horno mufla proporciona la energía térmica necesaria para descomponer las materias primas complejas. Por ejemplo, impulsa la descomposición de carbonatos (como Na2CO3) y fosfatos (como NH4H2PO4).

Al mantener una temperatura constante alrededor de 1150 °C, el horno asegura que estos componentes reaccionen completamente con óxidos como el ZnO. Esto elimina las partículas sin reaccionar que de otro modo comprometerían la estructura final del vidrio.

Garantizando la Homogeneidad en Estado Fundido

La uniformidad es la característica distintiva del vidrio de alta calidad.

Dentro del horno mufla, la mezcla cruda se transforma en una fase líquida donde puede ocurrir la difusión. Esto permite que los distintos componentes químicos se mezclen a nivel molecular.

El resultado es un "estado fundido uniforme", lo que significa que la composición química es consistente en todo el lote, lo cual es fundamental para obtener propiedades físicas predecibles en el producto final.

Por Qué se Utiliza un Horno Mufla (La Necesidad Profunda)

Control de Contaminación

Una característica clave del diseño de un horno mufla es la separación de los elementos calefactores (y los subproductos del combustible) de la cámara que contiene la muestra.

En aplicaciones científicas y de investigación, este aislamiento es vital. Evita que contaminantes externos alteren la delicada estequiometría de la mezcla de vidrio de fosfato.

Gestión Térmica Precisa

La creación de materiales de alto rendimiento requiere el cumplimiento de perfiles térmicos estrictos.

Los hornos mufla suelen estar equipados con controles digitales que permiten una regulación precisa de la temperatura. Esto asegura que el vidrio alcance el punto de fusión exacto sin sobrecalentarse, lo que podría provocar la volatilización de ciertos componentes.

Consideraciones Operativas y Compensaciones

Si bien los hornos mufla son esenciales para la síntesis de alta calidad, presentan realidades operativas específicas.

Procesamiento por Lotes vs. Flujo Continuo

Los hornos mufla están diseñados inherentemente para el procesamiento por lotes.

Son excelentes para laboratorios, investigación o producción de alto valor a pequeña escala donde la calidad es primordial. Sin embargo, no ofrecen el rendimiento continuo que se encuentra en los grandes hornos de tanque industriales.

Consumo de Energía y Tiempo

Alcanzar y mantener 1150 °C requiere una entrada de energía significativa.

Además, el proceso requiere mucho tiempo. El tiempo de rampa y el tiempo de permanencia necesarios para asegurar que toda la masa se caliente uniformemente pueden ser sustanciales, lo que limita la velocidad de iteración durante las pruebas de materiales.

Tomando la Decisión Correcta para Su Objetivo

Al utilizar un horno mufla para la preparación de vidrio de fosfato, su enfoque operativo dicta su enfoque.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que el material de su crisol sea químicamente inerte en relación con el fundido de fosfato para aprovechar el entorno libre de contaminación del horno.

- Si su enfoque principal es la Repetibilidad del Proceso: Utilice las funciones programables para estandarizar la velocidad de rampa y el tiempo de permanencia a 1150 °C, asegurando que cada lote experimente el mismo historial térmico exacto.

El horno mufla sirve como puente entre el potencial químico crudo y el rendimiento del material realizado, convirtiendo una mezcla de polvos distintos en una matriz de vidrio unificada y de alto rendimiento.

Tabla Resumen:

| Característica | Función en la Preparación de Vidrio de Fosfato |

|---|---|

| Capacidad Térmica | Alcanza ~1150°C para impulsar la descomposición química y la fusión |

| Control de Atmósfera | Aísla las muestras de los elementos calefactores para prevenir la contaminación |

| Objetivo del Proceso | Convierte polvos crudos (ZnO, Na2CO3, NH4H2PO4) en un estado fundido |

| Calidad del Material | Asegura la homogeneidad a nivel molecular y propiedades físicas predecibles |

| Sistema de Control | Regulación digital precisa de las velocidades de rampa y los tiempos de permanencia |

Mejore su Síntesis de Materiales con la Precisión KINTEK

El vidrio de fosfato de alto rendimiento exige una pureza absoluta y perfiles térmicos precisos. KINTEK proporciona las soluciones de calentamiento líderes en la industria necesarias para cerrar la brecha entre el potencial químico crudo y el rendimiento superior del material.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de hornos de alta temperatura para laboratorio, que incluyen:

- Hornos Mufla y de Tubo para procesamiento por lotes libre de contaminación.

- Sistemas Rotatorios, de Vacío y CVD para transformaciones de materiales especializadas.

- Soluciones Totalmente Personalizables adaptadas a sus necesidades únicas de investigación o producción.

¿Listo para garantizar la repetibilidad del proceso y una homogeneidad inigualable en su laboratorio? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su aplicación.

Guía Visual

Referencias

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juegan los hornos de mufla en el procesamiento de materiales semiconductores? Esenciales para el recocido de precisión y la activación de dopantes

- ¿Qué papel juega un horno mufla de alta temperatura durante la carbonización de escamas de pescado? Logre precisión térmica

- ¿Cuál es la función principal de un horno mufla de alta temperatura en los circuitos de nanopartículas de plata? Optimizar la conductividad

- ¿Cuál es la necesidad del proceso de recocido utilizando un horno mufla para ZnCo2O4? Mejora de la pureza de fase y la conductividad

- ¿Cómo garantiza un horno mufla de alta temperatura la precisión durante la investigación de la transformación de fases del mineral de manganeso?

- ¿Cuáles son los usos comunes de los hornos de mufla en entornos de laboratorio? Esencial para el calcinado, el tratamiento térmico y la sinterización

- ¿Por qué se utiliza un horno de laboratorio con un recipiente abierto de cuarzo para puntos cuánticos de carbono tipo CD2? Síntesis Térmica Precisa

- ¿Cuáles son las aplicaciones principales de un horno de mufla? Esencial para el análisis y el tratamiento térmico