En el procesamiento de semiconductores, un horno de mufla realiza un paso crítico de tratamiento térmico llamado recocido (annealing). Este proceso utiliza altas temperaturas precisas y uniformes en una atmósfera controlada para reparar la estructura cristalina de las obleas de silicio y activar los dopantes implantados, lo cual es esencial para lograr la conductividad eléctrica y el rendimiento requeridos del microchip final.

El papel de un horno de mufla no es solo calentar el material semiconductor, sino hacerlo en un entorno excepcionalmente limpio y controlado. Su ventaja clave es aislar el material tanto del oxígeno atmosférico como de los contaminantes de los elementos calefactores, previniendo defectos que de otro modo inutilizarían el dispositivo electrónico.

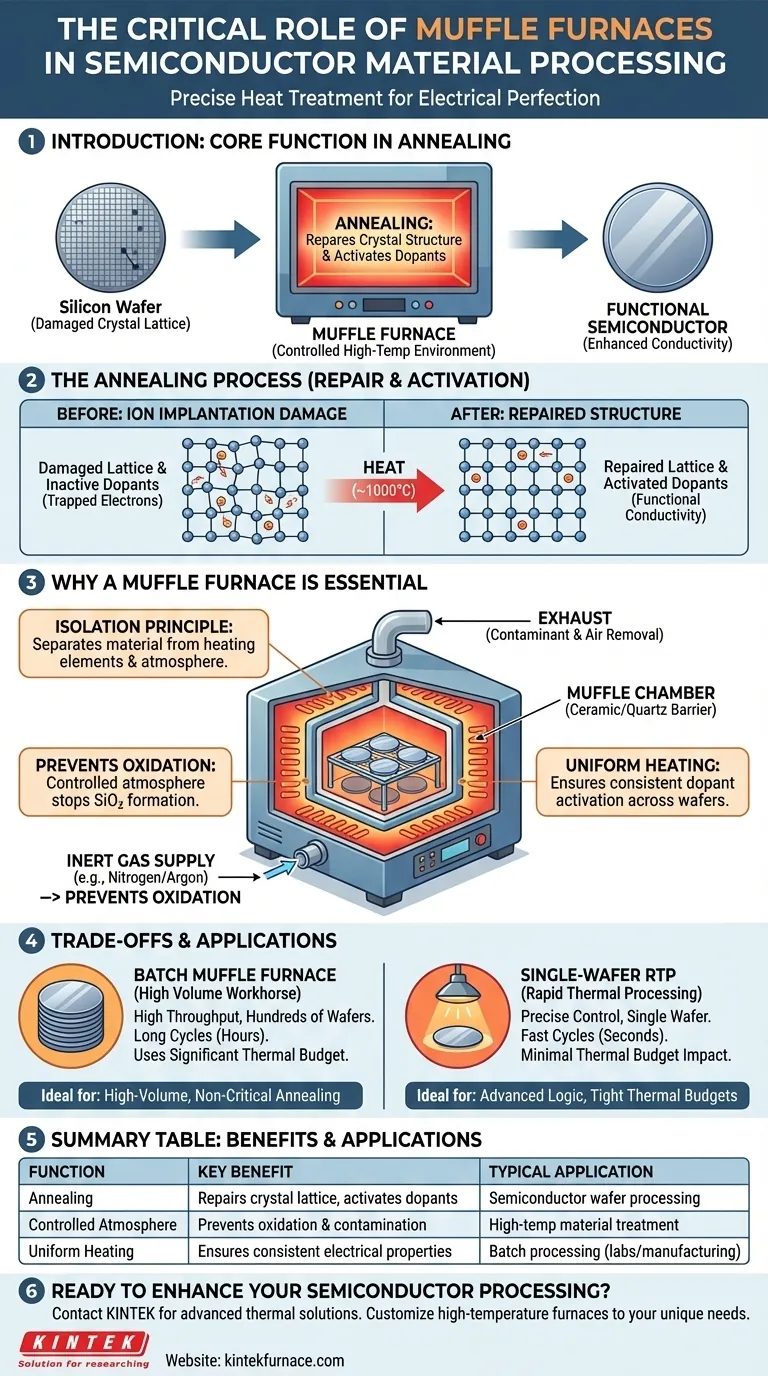

La Función Central: Recocido para la Perfección Eléctrica

En la fabricación de semiconductores, las obleas de silicio en bruto pasan por numerosos pasos que dañan su estructura cristalina perfecta. El horno de mufla es una herramienta principal utilizada para revertir este daño y preparar el material eléctricamente.

Reparación de la Red Cristalina

Procesos como la implantación iónica, donde los átomos son disparados contra el silicio para cambiar su conductividad, son violentos a nivel microscópico. Hacen estallar la red cristalina ordenada del silicio, creando defectos que atrapan electrones y obstaculizan el flujo de corriente.

El recocido en un horno de mufla calienta la oblea a una alta temperatura (alrededor de 1000 °C para el silicio). Esto proporciona a los átomos de silicio desplazados suficiente energía para volver a sus posiciones correctas, reparando efectivamente la estructura cristalina.

Activación de Dopantes

Los átomos dopantes introducidos durante la implantación son inútiles hasta que forman parte de la estructura cristalina del silicio. El recocido permite que estos dopantes se asienten en la red, donde pueden donar o aceptar electrones. Este proceso, conocido como activación de dopantes, es lo que convierte una región no conductora de silicio en una parte funcional de un transistor.

Por Qué un Horno de Mufla es Esencial

Aunque muchos hornos pueden alcanzar altas temperaturas, el diseño específico de un horno de mufla lo hace excepcionalmente adecuado para las exigentes demandas de la fabricación de semiconductores.

El Principio de Aislamiento

El término "mufla" se refiere a la cámara interior o tubo (a menudo hecho de cerámica o cuarzo) que sostiene las obleas semiconductoras. Esta mufla actúa como una barrera física, separando las obleas de los elementos calefactores del horno y de la atmósfera exterior.

Este aislamiento es fundamental para evitar que partículas microscópicas de los elementos calefactores contaminen la superficie prístina de las obleas de silicio.

Prevención de la Oxidación Catastrófica

A las altas temperaturas requeridas para el recocido, el silicio reacciona instantáneamente con cualquier oxígeno disponible para formar dióxido de silicio ($\text{SiO}_2$), un aislante. La oxidación incontrolada arruinaría las propiedades eléctricas de la oblea.

La mufla sellada permite a los operadores extraer el aire ambiente y llenar la cámara con un gas inerte, como nitrógeno o argón. Esta atmósfera controlada previene la oxidación y otras reacciones químicas no deseadas, asegurando la integridad del material.

Asegurar un Calentamiento Uniforme

Una función clave del horno es proporcionar una distribución de calor extremadamente uniforme en cada oblea de un lote. Lo logra mediante una combinación de transferencia de calor radiante y convectiva. Cualquier variación de temperatura podría causar una activación inconsistente de los dopantes o una reparación cristalina desigual, lo que llevaría a fallos en los dispositivos.

Comprensión de las Compensaciones y Limitaciones

Aunque fundamentales, los hornos de mufla son parte de un conjunto de herramientas más amplio, y su uso implica compensaciones específicas.

Procesamiento por Lotes frente a RTP de Oblea Única

Los hornos de mufla tradicionales son herramientas por lotes, que procesan cientos de obleas a la vez en ciclos largos y lentos (a menudo varias horas). Esto proporciona un alto rendimiento para muchas aplicaciones.

Sin embargo, para microchips avanzados, el largo tiempo de calentamiento puede ser una desventaja. Las alternativas modernas como el Procesamiento Térmico Rápido (RTP) calientan una sola oblea en segundos, ofreciendo un control más preciso pero un rendimiento general menor.

Restricciones del Presupuesto Térmico

Cada paso a alta temperatura "gasta" del "presupuesto térmico" total de la oblea. Exceder este presupuesto puede hacer que los dopantes colocados previamente se difundan fuera de posición, difuminando los patrones de circuito microscópicos. Los ciclos largos en un horno de mufla consumen una gran parte de este presupuesto.

Riesgos de Pureza y Contaminación

A pesar del aislamiento de la mufla, la cámara del horno en sí debe mantenerse con extrema diligencia. Cualquier impureza dentro de la cámara o el suministro de gas inerte aún puede introducir defectos críticos en las obleas, haciendo del control del proceso un desafío constante.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso térmico correcto depende enteramente de los requisitos técnicos y los objetivos económicos del paso de fabricación específico.

- Si su enfoque principal es el recocido de gran volumen y no crítico: El alto rendimiento y la fiabilidad de un horno de mufla por lotes lo convierten en un caballo de batalla rentable y potente.

- Si su enfoque principal es la lógica avanzada con presupuestos térmicos ajustados: A menudo se prefiere el Procesamiento Térmico Rápido (RTP) por su control preciso y su impacto mínimo en la difusión de dopantes.

- Si su enfoque principal es la investigación y el desarrollo de materiales: Un horno de mufla versátil con control preciso de la atmósfera es una herramienta indispensable para probar las propiedades del material bajo diversas condiciones controladas.

En última instancia, dominar el procesamiento térmico es fundamental para traducir el silicio en bruto en los dispositivos electrónicos de alto rendimiento que impulsan nuestro mundo.

Tabla de Resumen:

| Función | Beneficio Clave | Aplicación Típica |

|---|---|---|

| Recocido | Repara la red cristalina y activa los dopantes | Procesamiento de obleas de semiconductores |

| Atmósfera Controlada | Previene la oxidación y la contaminación | Tratamiento de materiales a alta temperatura |

| Calentamiento Uniforme | Asegura propiedades eléctricas consistentes | Procesamiento por lotes en laboratorios y fabricación |

¿Listo para mejorar su procesamiento de semiconductores con soluciones térmicas fiables? Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestros hornos avanzados de alta temperatura, incluidos los hornos de Mufla, de Tubo y de Vacío, pueden personalizarse para satisfacer sus necesidades únicas, garantizando un control preciso de la temperatura, entornos libres de contaminación y un rendimiento superior para su laboratorio o línea de producción. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente