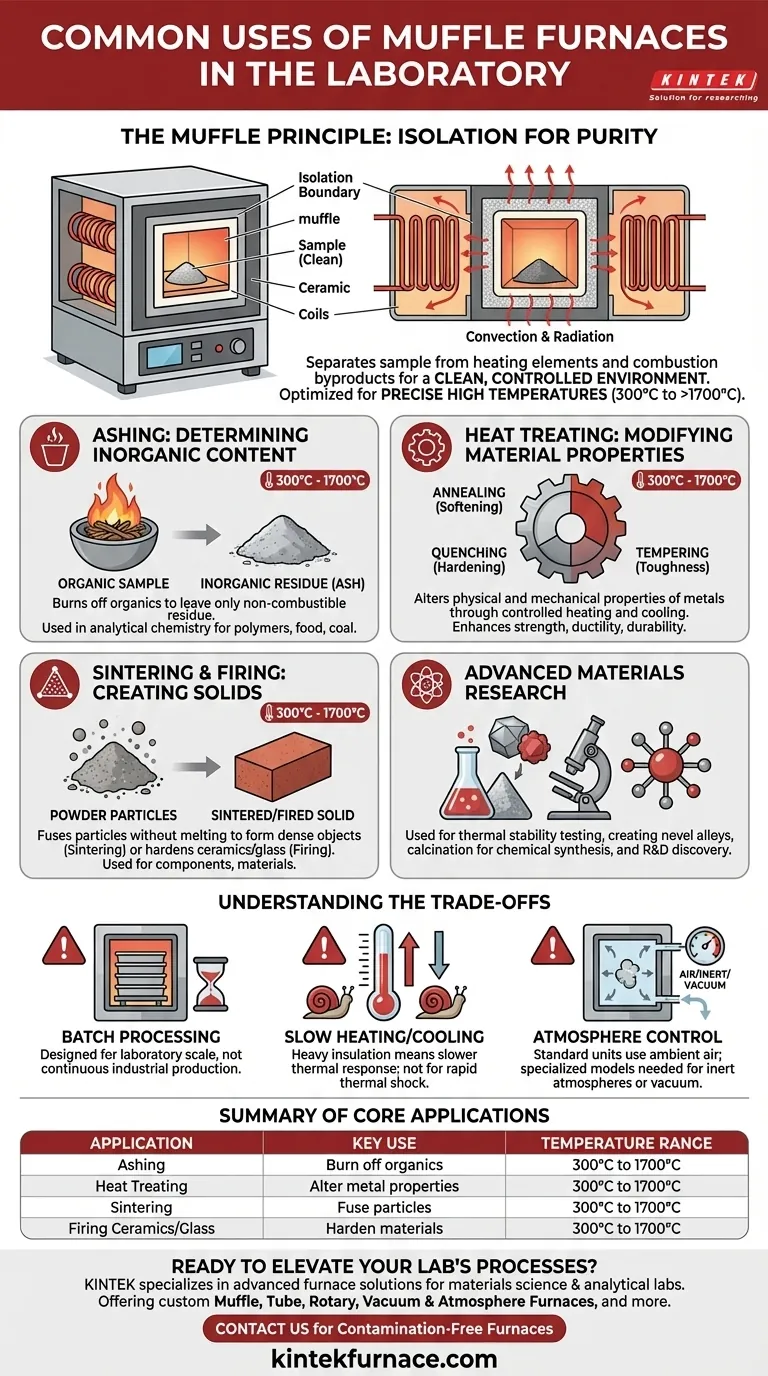

En un entorno de laboratorio, un horno de mufla se utiliza más comúnmente para procesos de alta temperatura que requieren un ambiente limpio y controlado, libre de subproductos de combustión. Las aplicaciones principales son el calcinado de materiales para determinar su contenido inorgánico, el tratamiento térmico de metales para alterar sus propiedades y la cocción de cerámicas o vidrio para crear sólidos acabados.

Un horno de mufla es fundamentalmente una herramienta para lograr un procesamiento térmico de alta pureza. Su característica clave —una cámara "mufla" aislada— separa la muestra de los elementos calefactores, haciéndolo esencial para cualquier aplicación de alta temperatura donde la contaminación comprometería los resultados.

¿Qué hace único a un horno de mufla?

Aunque muchos dispositivos pueden generar calor, un horno de mufla se distingue por su diseño, que está optimizado para un calentamiento preciso y limpio a altas temperaturas, típicamente de 300°C a más de 1700°C.

El principio de la "mufla": Aislamiento de la contaminación

El componente definitorio es la "mufla", una cámara aislada que aloja la muestra. En los hornos eléctricos modernos, esta cámara separa el material de los elementos calefactores.

Este diseño evita que cualquier subproducto de la combustión o la degradación de los elementos contamine la muestra, asegurando la integridad del proceso. Calienta la muestra principalmente por convección y radiación.

Control preciso de la temperatura

Los hornos de mufla proporcionan temperaturas altamente uniformes y estables. Esto es fundamental para la investigación científica y las pruebas de materiales, donde se necesitan condiciones repetibles y precisas para obtener datos fiables.

Aplicaciones principales en detalle

La combinación de alto calor y un ambiente limpio hace que el horno de mufla sea indispensable para varias tareas clave de laboratorio.

Calcinado: Determinación del contenido inorgánico

El calcinado es el proceso de quemar todas las sustancias orgánicas de una muestra para dejar solo el residuo inorgánico no combustible (ceniza).

Esta es una técnica fundamental en química analítica utilizada para determinar la proporción de contenido no volátil en materiales como carbón, polímeros o alimentos.

Tratamiento térmico: Modificación de las propiedades del material

El tratamiento térmico implica calentar y enfriar materiales, principalmente metales, para alterar sus propiedades físicas y mecánicas.

Procesos como el recocido (ablandamiento), el temple (endurecimiento) y el revenido (reducción de la fragilidad) se realizan en hornos de mufla para mejorar la resistencia, ductilidad o durabilidad de un material para la investigación en ciencia de materiales.

Sinterización y cocción: Creación de sólidos

La sinterización utiliza calor para fusionar partículas de metal o polvo cerámico sin fundirlas, formando un objeto sólido y denso. Este es un proceso central en la pulvimetalurgia y la creación de ciertos componentes electrónicos.

De manera similar, el horno se utiliza para la cocción de cerámicas y vidrio, donde las altas temperaturas controladas endurecen el material y establecen su forma y estructura final.

Investigación de materiales avanzados

Más allá de estos usos comunes, los hornos de mufla son herramientas fundamentales en la investigación y el desarrollo. Se utilizan para probar la estabilidad térmica de nuevos materiales, crear aleaciones novedosas y realizar calcinación (descomposición térmica) para la síntesis química.

Comprendiendo las ventajas y desventajas

Aunque potente, un horno de mufla no es la herramienta adecuada para cada tarea térmica. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Diseñado para procesamiento por lotes

Los hornos de mufla están diseñados para procesar materiales en lotes. Su tamaño suele limitarse a una escala de laboratorio, lo que los hace inadecuados para la producción industrial continua o de gran volumen.

Tasas de calentamiento y enfriamiento

El fuerte aislamiento requerido para alcanzar y mantener altas temperaturas significa que los hornos a menudo se calientan y enfrían relativamente lento. Los procesos que requieren cambios de temperatura extremadamente rápidos, o "choque térmico", pueden requerir equipo especializado.

El control de la atmósfera como variable clave

Un horno de mufla estándar funciona con el aire ambiente en la cámara. Para procesos que requieren una atmósfera inerte (como nitrógeno o argón) o vacío para evitar la oxidación, es necesario un horno más avanzado y costoso con puertos de gas y capacidades de sellado.

Tomando la decisión correcta para su objetivo

Para aplicar este conocimiento de manera efectiva, alinee la capacidad del horno con su objetivo específico.

- Si su enfoque principal es el análisis cuantitativo: Su aplicación principal será el calcinado para medir con precisión la composición inorgánica de sus muestras.

- Si su enfoque principal es la ciencia de los materiales: Se basará en el tratamiento térmico (recocido, revenido) y la sinterización para modificar y estudiar las propiedades de metales, aleaciones y cerámicas.

- Si su enfoque principal es la creación de nuevos componentes: El proceso clave es la cocción o la sinterización para solidificar y terminar sus piezas de cerámica, vidrio o metal en polvo.

Al comprender estas funciones principales, puede aprovechar el horno de mufla como una herramienta precisa y confiable para el análisis, la transformación y el descubrimiento de materiales.

Tabla resumen:

| Aplicación | Uso principal | Rango de temperatura |

|---|---|---|

| Calcinado | Quemar materia orgánica para medir el contenido inorgánico | 300°C a 1700°C |

| Tratamiento térmico | Alterar las propiedades del metal mediante recocido, temple | 300°C a 1700°C |

| Sinterización | Fusionar partículas para formar sólidos sin fundirlas | 300°C a 1700°C |

| Cocción de cerámicas/vidrio | Endurecer materiales para establecer la estructura final | 300°C a 1700°C |

¿Listo para elevar los procesos de alta temperatura de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos adaptadas para laboratorios de ciencia de materiales y analíticos. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos confiables y libres de contaminación pueden mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón