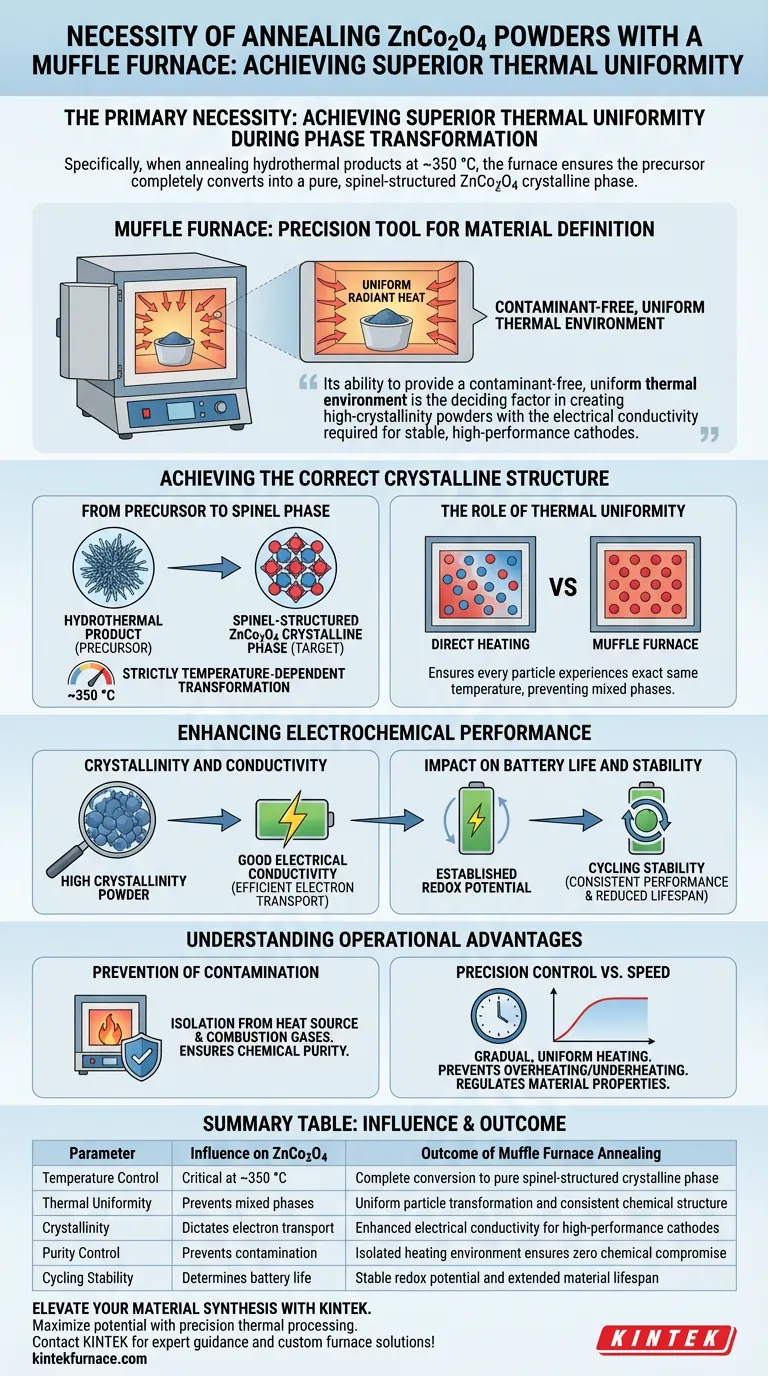

La necesidad principal de utilizar un horno mufla para los polvos de ZnCo2O4 es lograr una uniformidad térmica superior durante la transformación de fase. Específicamente, al recocer productos hidrotermales a temperaturas alrededor de 350 °C, el horno asegura que el precursor se convierta completamente en una fase cristalina pura de ZnCo2O4 con estructura espinela.

El horno mufla sirve como una herramienta de precisión para la definición del material, no solo para el calentamiento. Su capacidad para proporcionar un entorno térmico uniforme y libre de contaminantes es el factor decisivo en la creación de polvos de alta cristalinidad con la conductividad eléctrica requerida para cátodos estables y de alto rendimiento.

Logrando la Estructura Cristalina Correcta

Del Precursor a la Fase Espinela

El proceso de post-tratamiento es un paso crítico de síntesis donde el producto hidrotermal crudo se reestructura químicamente.

Para el ZnCo2O4, el objetivo es convertir el material precursor en una fase cristalina específica con estructura espinela. Esta transformación depende estrictamente de la temperatura y requiere un entorno estable para completarse por completo.

El Papel de la Uniformidad Térmica

La característica distintiva de un horno mufla es su capacidad para irradiar calor de manera uniforme desde las paredes hacia la cámara.

A diferencia de los métodos de calentamiento directo, esto asegura que cada partícula del polvo experimente exactamente la misma temperatura (por ejemplo, 350 °C). Esta uniformidad previene la formación de "fases mixtas", asegurando que todo el lote alcance la estructura química deseada.

Mejorando el Rendimiento Electroquímico

Cristalinidad y Conductividad

La calidad física del polvo dicta directamente sus propiedades electrónicas.

Una alta cristalinidad, lograda a través de este recocido controlado, resulta en una buena conductividad eléctrica. En el contexto de los materiales de cátodo, la conductividad es esencial para un transporte de electrones eficiente durante la operación.

Impacto en la Vida Útil y la Estabilidad de la Batería

Los beneficios del horno mufla se extienden a la aplicación final del polvo.

Las propiedades establecidas durante este proceso de recocido, específicamente el potencial redox, determinan directamente la estabilidad de ciclaje del material. Sin la transformación de fase uniforme proporcionada por el horno, el material del cátodo probablemente sufriría un rendimiento inconsistente y una vida útil reducida.

Comprendiendo las Ventajas Operativas

Prevención de la Contaminación

Una ventaja operativa clave del horno mufla es el aislamiento de la muestra de la fuente de calor.

Los elementos calefactores están incrustados en las paredes del horno, lo que significa que la muestra se calienta por radiación y no entra en contacto directo con gases de combustión o serpentines de calentamiento. Esto asegura que la pureza química del polvo de ZnCo2O4 no se vea comprometida.

Control de Precisión vs. Velocidad

Si bien es efectivo, este proceso se basa en un calentamiento gradual y uniforme en lugar de un choque térmico rápido.

El sistema de control mantiene la temperatura objetivo para evitar el sobrecalentamiento o el subcalentamiento. Esta precisión es necesaria para regular las propiedades del material, pero requiere la adhesión a protocolos específicos de tiempo y temperatura para ser efectiva.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su post-tratamiento de ZnCo2O4, considere los siguientes parámetros:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno esté calibrado para mantener exactamente 350 °C para garantizar la transformación completa a la estructura espinela.

- Si su enfoque principal es el Rendimiento Electroquímico: Priorice la duración del recocido a la temperatura objetivo para maximizar la cristalinidad y la conductividad eléctrica.

En última instancia, el horno mufla es el puente entre un precursor crudo y un material electrónico funcional y de alta estabilidad.

Tabla Resumen:

| Parámetro | Influencia en ZnCo2O4 | Resultado del Recocido en Horno Mufla |

|---|---|---|

| Control de Temperatura | Crítico a ~350 °C | Conversión completa a fase cristalina pura con estructura espinela |

| Uniformidad Térmica | Previene fases mixtas | Transformación uniforme de partículas y estructura química consistente |

| Cristalinidad | Dicta el transporte de electrones | Conductividad eléctrica mejorada para cátodos de alto rendimiento |

| Control de Pureza | Previene la contaminación | Entorno de calentamiento aislado asegura cero compromiso químico |

| Estabilidad de Ciclaje | Determina la vida útil de la batería | Potencial redox estable y vida útil extendida del material |

Mejore la Síntesis de su Material con KINTEK

Maximice el potencial de sus polvos de ZnCo2O4 con procesamiento térmico de precisión. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Horno Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados para la investigación avanzada de laboratorio. Ya sea que necesite una transformación de fase uniforme o soluciones personalizadas a alta temperatura para materiales de batería únicos, nuestro equipo garantiza alta cristalinidad y pureza química en todo momento.

¿Listo para optimizar el rendimiento de su cátodo? ¡Contacte a KINTEK hoy mismo para obtener asesoramiento experto y soluciones de hornos personalizados!

Guía Visual

Referencias

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué precauciones de seguridad deben tomarse al operar un horno mufla? Consejos esenciales para un uso seguro a altas temperaturas

- ¿Cuál es la alternativa a un horno mufla? Elija el horno de alta temperatura adecuado para su proceso

- ¿Qué papel juega un horno mufla tipo caja en la selección de pirólisis de residuos de NBR? Dominio de datos de referencia térmica

- ¿Por qué es necesaria una mufla de resistencia de caja a alta temperatura con protección de gas argón para la homogeneización de CoCrFeMnNi?

- ¿Cuáles son las principales aplicaciones de los hornos mufla en la investigación y la industria? Desbloquee el calor de precisión para su laboratorio

- ¿Cuáles son las capacidades de alta temperatura de un horno de mufla? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cómo se utiliza un horno de mufla en el tratamiento ambiental? Esencial para el análisis de residuos y la incineración a pequeña escala

- ¿Cuáles son las características operativas clave de los hornos mufla modernos? Mejore la precisión y la eficiencia en su laboratorio