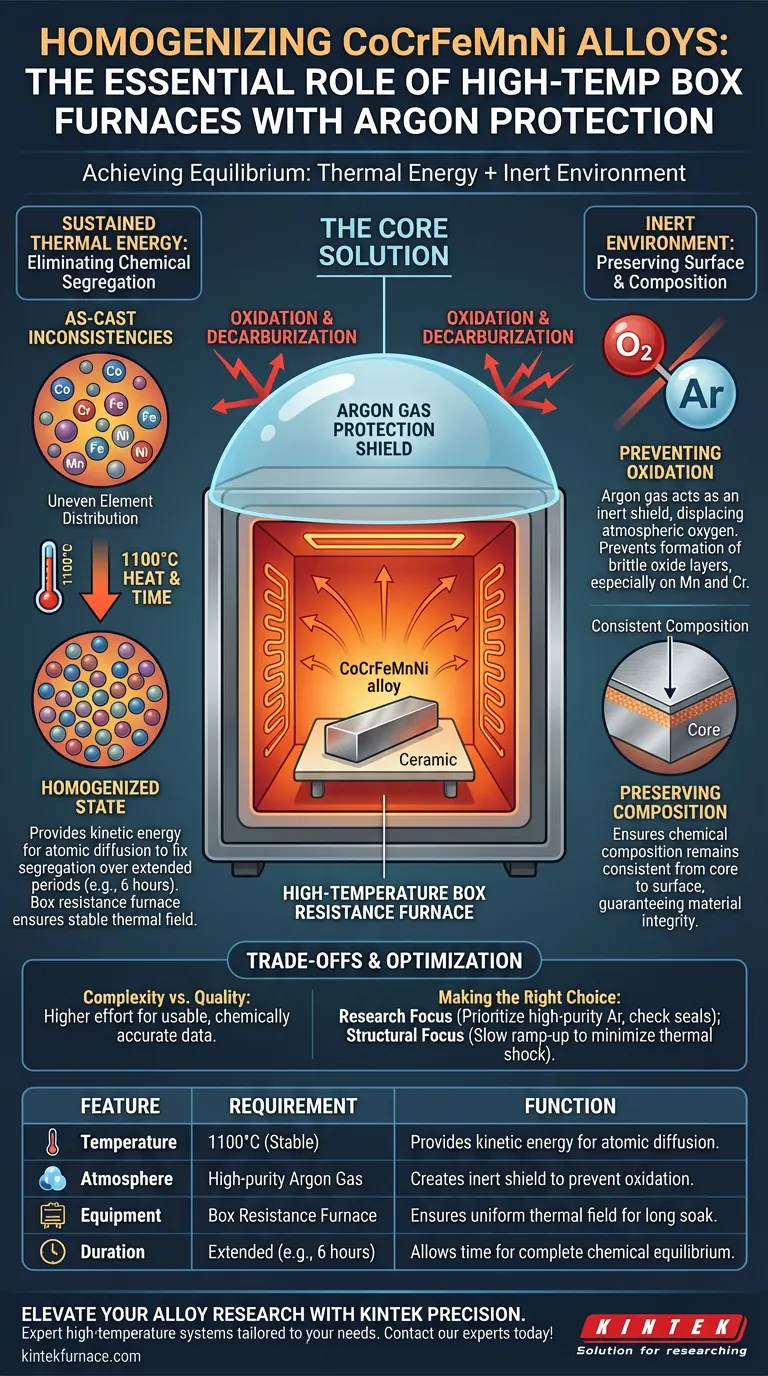

Una mufla de resistencia de caja a alta temperatura con protección de gas argón es esencial para homogeneizar las aleaciones CoCrFeMnNi porque proporciona simultáneamente la energía térmica sostenida necesaria para eliminar la segregación química y el entorno inerte necesario para preservar la integridad de la superficie. Específicamente, la mufla mantiene un campo de temperatura estable de 1100 °C para impulsar la difusión atómica, mientras que la atmósfera de argón previene la oxidación severa y la descarburación que de otro modo comprometerían la composición de la aleación durante el tratamiento térmico prolongado.

El desafío principal de la homogeneización es que las altas temperaturas requeridas para mezclar los átomos también hacen que el metal sea altamente reactivo al aire. La configuración de la mufla resuelve esto al proporcionar el calor necesario mientras aísla estrictamente el material del oxígeno para prevenir la degradación de la superficie.

El Objetivo Principal: Eliminar la Segregación Química

Superar las Inconsistencias del Estado Fundido

Cuando se funden las aleaciones CoCrFeMnNi, desarrollan naturalmente segregación química, donde los elementos se distribuyen de manera desigual en toda la estructura. Para corregir esto, el material debe someterse a un proceso de homogeneización que obliga a los átomos a migrar y mezclarse de manera uniforme. Esto crea un estado uniforme de "equilibrio" que es crítico para el rendimiento mecánico del material.

El Papel de la Estabilidad Térmica

Lograr esta uniformidad requiere un entorno preciso y de alta energía, típicamente alrededor de 1100 °C. Se selecciona una mufla de resistencia de caja porque proporciona un campo térmico altamente estable que se puede mantener durante períodos prolongados (por ejemplo, seis horas). Esta entrada de calor sostenida proporciona la energía cinética necesaria para la difusión en estado sólido, borrando efectivamente los gradientes químicos formados durante la fundición.

La Necesidad Crítica de la Protección con Argón

Prevenir la Oxidación de la Superficie

A 1100 °C, los elementos metálicos de la aleación, particularmente el manganeso y el cromo, se vuelven extremadamente reactivos al oxígeno. Sin protección, la superficie de la aleación sufriría una oxidación severa, lo que llevaría a la formación de capas de óxido quebradizas. El gas argón actúa como un escudo inerte, desplazando el oxígeno atmosférico y previniendo estas reacciones químicas destructivas.

Preservar la Precisión Composiciónal

Más allá de la simple oxidación, la exposición al aire a estas temperaturas puede provocar descarburación o la pérdida selectiva de elementos volátiles de la superficie. Esto altera la química local de la muestra, creando una "piel" que se comporta de manera diferente al núcleo. La protección con argón garantiza que la composición química permanezca constante desde el núcleo hasta la superficie, garantizando la integridad del material.

Comprender las Compensaciones

Complejidad del Equipo vs. Calidad de la Muestra

Si bien agregar una atmósfera de argón aumenta la complejidad y el costo operativo del tratamiento térmico, es innegociable para aleaciones de alto rendimiento. Omitir la protección de gas para ahorrar costos resultará en muestras desperdiciadas debido a la pesada formación de escamas y la degradación de la superficie. La compensación es un esfuerzo inicial mayor para la garantía de datos utilizables y químicamente precisos.

Limitaciones del Procesamiento por Lotes

Las muflas de resistencia de caja suelen estar diseñadas para procesamiento por lotes en lugar de flujo continuo. Esto permite un excelente control sobre perfiles de temperatura específicos y pureza de la atmósfera para investigación o piezas de alto valor. Sin embargo, este diseño puede ser un cuello de botella para la fabricación de alto volumen en comparación con los hornos de cinta transportadora continua.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su proceso de homogeneización, alinee la configuración de su equipo con sus objetivos específicos:

- Si su enfoque principal es la precisión de la investigación: Priorice el flujo de argón de alta pureza y confirme la integridad del sellado de la mufla para prevenir incluso la microoxidación que podría sesgar el análisis de la superficie.

- Si su enfoque principal es la integridad estructural: Asegúrese de que la mufla esté programada para un aumento de temperatura lento y controlado hasta 1100 °C para minimizar el choque térmico antes de que comience el período de remojo.

La precisión en el entorno térmico es el único camino hacia una aleación verdaderamente homogeneizada y de alto rendimiento.

Tabla Resumen:

| Característica | Requisito para CoCrFeMnNi | Función en la Homogeneización |

|---|---|---|

| Temperatura | 1100 °C (Estable) | Proporciona energía cinética para la difusión atómica para corregir la segregación. |

| Atmósfera | Gas Argón de Alta Pureza | Crea un escudo inerte para prevenir la oxidación superficial y la formación de escamas. |

| Equipo | Mufla de Resistencia de Caja | Asegura un campo térmico uniforme durante largos períodos de remojo. |

| Duración | Prolongada (por ejemplo, 6 horas) | Permite tiempo suficiente para un equilibrio químico completo. |

Mejore su Investigación de Aleaciones con la Precisión KINTEK

No permita que la oxidación comprometa sus materiales de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla de caja, tubo, rotatoria, de vacío y CVD de alta temperatura diseñados para cumplir con las rigurosas demandas de la homogeneización de materiales. Ya sea que necesite un control preciso de la atmósfera o perfiles térmicos personalizables para aleaciones CoCrFeMnNi, nuestras soluciones de laboratorio se adaptan a sus necesidades de investigación únicas.

¿Listo para lograr una integridad de material superior? Contacte a nuestros expertos hoy mismo para encontrar la solución de mufla perfecta para su laboratorio.

Guía Visual

Referencias

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la temperatura de un horno de mufla? Una guía para elegir el rango adecuado para su laboratorio

- ¿Por qué se requiere un horno mufla industrial de alta temperatura para el tratamiento de películas delgadas de TiO2? Logrando la Fase de Anatasa.

- ¿Cuál es el propósito de los hornos de calcinación? Logre un análisis preciso de cenizas para la calidad del material

- ¿Por qué se requiere la fusión alcalina en un horno mufla para la síntesis de zeolitas a partir de cenizas volantes de carbón? Desbloquea el máximo potencial químico

- ¿Cuál es el rango de temperatura de operación típico para los hornos de caja? Encuentre su solución de calor perfecta

- ¿Qué tipo de horno se eligió para el recocido de material a base de silicio y cuáles fueron los requisitos clave? Descubra la solución ideal para una pureza a alta temperatura

- ¿Qué tipos de procesos pueden soportar los hornos mufla modernos? Descubra soluciones versátiles a altas temperaturas

- ¿Cuáles son los detalles de construcción de un horno mufla típico? Componentes clave para el control de alta temperatura