En esencia, un horno de calcinación es un horno de alta temperatura diseñado para un propósito analítico específico: quemar completamente los componentes combustibles de una muestra. Este proceso aísla el residuo inorgánico no combustible, conocido como ceniza, permitiendo su medición precisa. Los materiales comunes analizados incluyen productos derivados del petróleo, carbón y aceites lubricantes, donde el contenido de cenizas es un indicador crítico de calidad.

El verdadero propósito de un horno de calcinación no es simplemente quemar un material, sino realizar un análisis cuantitativo preciso. Al aislar el contenido inorgánico de una muestra, proporciona un dato crucial para evaluar la calidad, pureza y características de rendimiento del material.

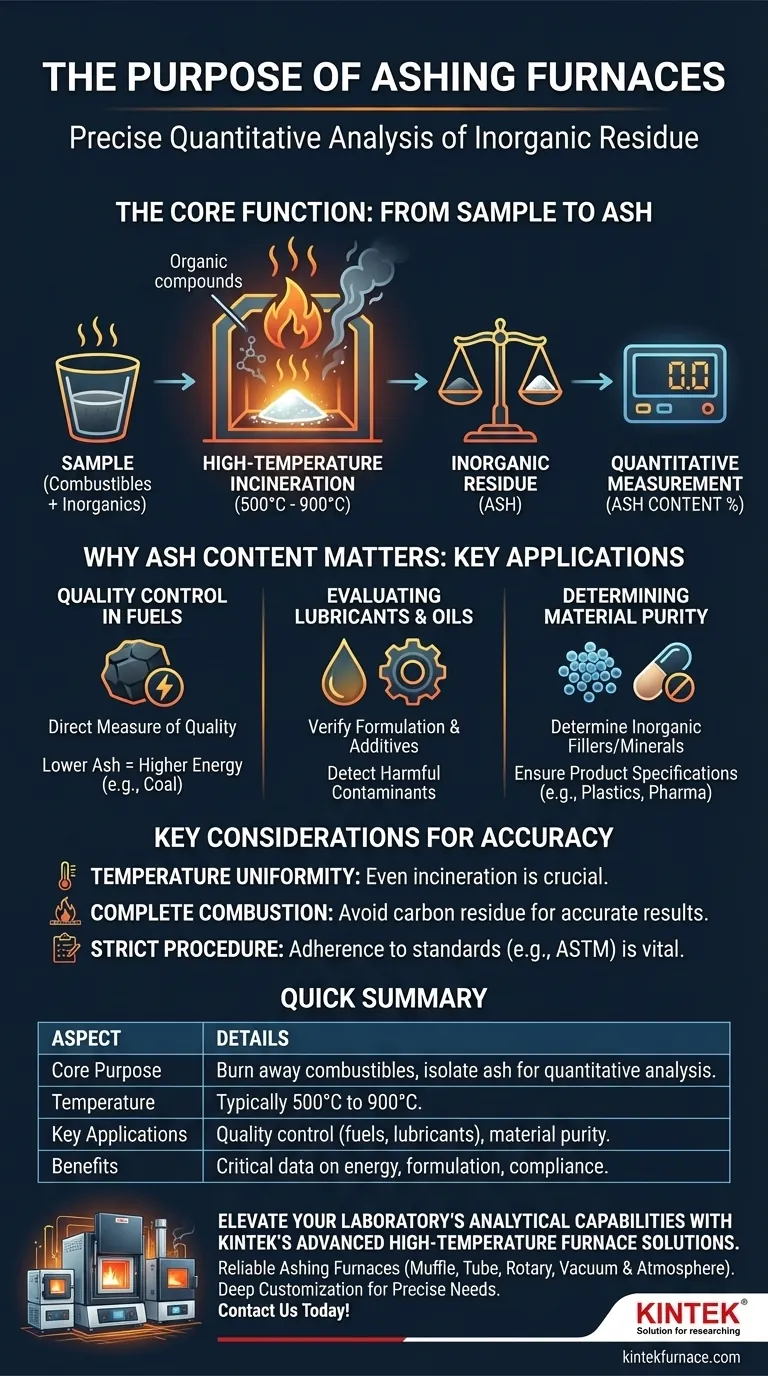

La función principal: de la muestra a la ceniza

Un horno de calcinación ejecuta un proceso controlado de descomposición térmica conocido como incineración o "calcinación". Esta es una técnica fundamental en muchos laboratorios analíticos.

El proceso de combustión completa

El horno calienta una muestra a una temperatura alta específica, típicamente entre 500°C y 900°C, en presencia de aire. Este ambiente controlado asegura que todas las sustancias orgánicas o a base de carbono de la muestra se oxiden completamente y se quemen.

Aislamiento del residuo inorgánico

Una vez que la combustión se completa, lo único que queda es la ceniza. Este residuo se compone de los componentes inorgánicos de la muestra original, como minerales, sales y compuestos metálicos.

El objetivo: medición cuantitativa

La salida principal es un número. El proceso implica pesar cuidadosamente una muestra antes de que entre al horno y luego pesar la ceniza restante después. La diferencia, expresada como porcentaje, es el contenido de cenizas del material.

Por qué es importante el contenido de cenizas: aplicaciones clave

Determinar el contenido de cenizas rara vez es un ejercicio académico. Es una métrica vital de control de calidad en numerosas industrias que impacta directamente el rendimiento, el cumplimiento y el costo.

Control de calidad en combustibles

Para materiales como el carbón, el contenido de cenizas es una medida directa de la calidad. Un porcentaje de cenizas más bajo indica más material combustible, lo que significa que producirá más energía por unidad de peso. Un alto contenido de cenizas significa menos energía y más residuos que gestionar.

Evaluación de lubricantes y aceites

En los aceites lubricantes, las cenizas pueden significar la presencia de aditivos metálicos (como detergentes o agentes antidesgaste) o contaminantes nocivos. Las pruebas de calcinación ayudan a verificar que la formulación es correcta y está libre de impurezas abrasivas que podrían dañar un motor.

Determinación de la pureza del material

En plásticos, ciencia de los alimentos y productos farmacéuticos, la calcinación se utiliza para determinar la cantidad total de cargas inorgánicas, minerales o contaminantes. Esto ayuda a garantizar que un producto cumpla con sus especificaciones de diseño o estándares regulatorios.

Comprensión de las consideraciones clave

Si bien el concepto es simple, lograr resultados precisos y repetibles requiere comprender los matices del equipo y el proceso.

Hornos de calcinación vs. hornos de uso general

Un horno de calcinación está diseñado específicamente para esta tarea. Debe proporcionar una uniformidad de temperatura excepcional para asegurar que toda la muestra se incinere de manera uniforme. Muchos también están equipados con ventilación especializada para manejar de forma segura los humos producidos durante la combustión.

El riesgo de combustión incompleta

Si la temperatura es demasiado baja o la duración es demasiado corta, la combustión puede ser incompleta, dejando residuos de carbono que en realidad no son cenizas. Esto inflará artificialmente la medición final y dará lugar a conclusiones incorrectas.

La importancia del procedimiento

La precisión del análisis depende en gran medida de la estricta adherencia a los procedimientos estandarizados (como los de ASTM). Factores como la preparación de la muestra, el tipo de crisol y los procesos de enfriamiento deben controlarse cuidadosamente para asegurar que el resultado sea válido.

Tomar la decisión correcta para su objetivo

La interpretación de los resultados de una prueba de calcinación depende completamente del material y de su objetivo analítico.

- Si su enfoque principal es la eficiencia del combustible: un porcentaje de cenizas más bajo es casi siempre mejor, ya que indica una mayor concentración de material productor de energía.

- Si su enfoque principal es la composición del material: el contenido de cenizas revela la cantidad total de aditivos o cargas inorgánicas, lo cual es esencial para verificar las especificaciones del producto.

- Si su enfoque principal es la calidad del lubricante: el contenido de cenizas ayuda a cuantificar la concentración de paquetes de detergentes metálicos y puede identificar la contaminación inorgánica.

En última instancia, el uso de un horno de calcinación proporciona una herramienta potente y definitiva para evaluar la composición fundamental y la calidad de un material.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Propósito principal | Quemar componentes combustibles para aislar cenizas inorgánicas para análisis cuantitativos |

| Rango de temperatura | Típicamente de 500°C a 900°C para una combustión completa |

| Aplicaciones clave | Control de calidad en combustibles (p. ej., carbón), lubricantes y evaluación de la pureza del material |

| Beneficios | Proporciona datos críticos sobre el contenido energético, la precisión de la formulación y el cumplimiento de las normas |

| Consideraciones | Requiere uniformidad de temperatura, ventilación adecuada y adherencia a procedimientos estandarizados (p. ej., ASTM) |

Eleve las capacidades analíticas de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de calcinación fiables, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo mediciones precisas del contenido de cenizas para combustibles, lubricantes y materiales. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar su control de calidad y eficiencia.

Guía Visual

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juegan los hornos de laboratorio de alta precisión en la evaluación del potencial energético de los RSU? Mejora de la precisión de la biomasa

- ¿Por qué se requiere un tratamiento térmico dual para las nanopartículas de SnO2? Optimice la oxidación para un rendimiento superior

- ¿Por qué es necesario secar la cristalería en un horno a 140 °C durante la noche antes de la GTP? Asegure una polimerización anhidra precisa

- ¿Qué papel juega un horno de laboratorio de alta temperatura en la activación de catalizadores? Aumenta el área superficial y el rendimiento

- ¿Por qué se requiere un horno de precisión después de la síntesis de TiO2-alfa-Ga2O3? Domina la transformación de fase y la unión de interfaces