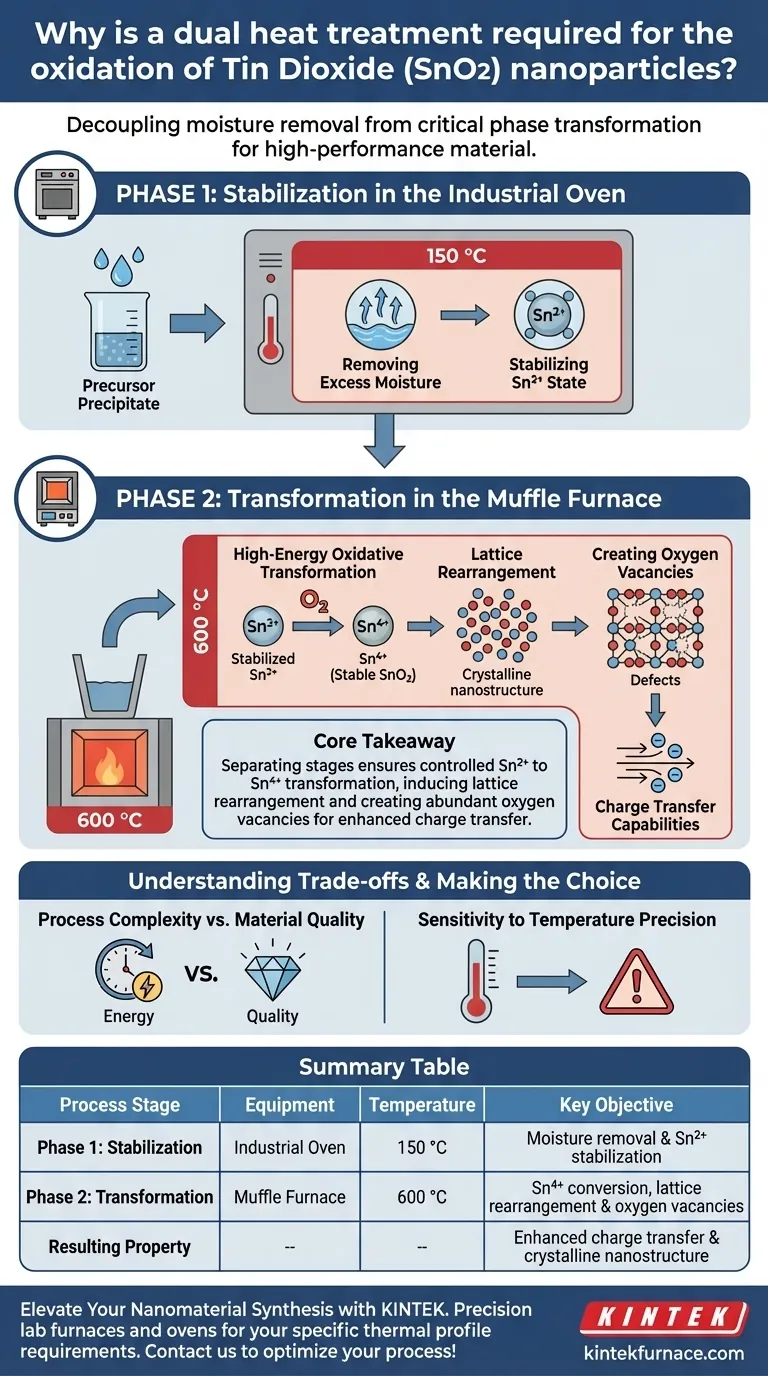

El proceso de tratamiento térmico dual le permite desacoplar la eliminación de la humedad de la transformación de fase crítica. Se utiliza primero un horno industrial para secar y estabilizar el precursor a temperaturas más bajas, mientras que posteriormente se requiere un horno mufla para proporcionar la alta energía térmica necesaria para convertir el estado de oxidación y la estructura cristalina del material.

Conclusión Clave Al separar el procesamiento térmico en dos etapas distintas, se asegura la transformación controlada del estaño del estado Sn2+ al estado Sn4+. Este control preciso induce la reorganización de la red y crea abundantes vacantes de oxígeno, que son esenciales para mejorar las capacidades de transferencia de carga del material.

Fase 1: Estabilización en el Horno Industrial

La primera etapa del proceso es estrictamente preparatoria. Prepara el estado físico del material para soportar las duras condiciones de la segunda etapa.

Eliminación del Exceso de Humedad

El calentamiento inicial se realiza a 150 °C.

El objetivo principal aquí es la eliminación del exceso de humedad del precipitado. La eliminación del contenido de agua desde el principio evita la rápida vaporización durante la fase de alta temperatura, lo que podría dañar la nanoestructura.

Estabilización del Estado de Oxidación

Más allá del simple secado, esta fase juega un papel químico.

El calentamiento a esta temperatura más baja estabiliza el estado Sn2+. Esto asegura que el precursor sea químicamente uniforme antes de que comience la transformación oxidativa.

Fase 2: Transformación en el Horno Mufla

Una vez que el precursor está seco y estabilizado, se utiliza el horno mufla para diseñar las propiedades finales del material mediante un recocido prolongado.

Transformación Oxidativa de Alta Energía

El horno mufla opera a una temperatura mucho más alta de 600 °C.

Esta alta energía térmica es necesaria para impulsar la reacción de oxidación. Convierte el Sn2+ estabilizado completamente en el estado Sn4+, que es la forma estable del Dióxido de Estaño (SnO2).

Reorganización de la Red

La cristalinidad se establece durante esta fase.

La exposición prolongada a 600 °C induce la reorganización de la red. Los átomos se alinean en una nanoestructura cristalina altamente ordenada, lo cual es fundamental para la durabilidad y el rendimiento del material.

Creación de Vacantes de Oxígeno

Las condiciones específicas de este tratamiento térmico hacen más que solo alinear átomos.

El proceso diseña defectos conocidos como vacantes de oxígeno dentro de la red cristalina. Estas vacantes no son errores; son características deseadas que mejoran significativamente las propiedades electrónicas del material.

Mejora de la Transferencia de Carga

El resultado final de este proceso de dos pasos es la eficiencia funcional.

La presencia de abundantes vacantes de oxígeno mejora directamente las capacidades de transferencia de carga. Sin el recocido a alta temperatura en el horno mufla, el material carecería de la estructura electrónica necesaria para aplicaciones de alto rendimiento.

Comprender las Compensaciones

Si bien un tratamiento térmico dual produce nanopartículas de SnO2 superiores, introduce consideraciones operativas específicas.

Complejidad del Proceso vs. Calidad del Material

Este enfoque aumenta el tiempo de procesamiento y el consumo de energía en comparación con una calcinación de un solo paso.

Sin embargo, omitir la estabilización a baja temperatura puede provocar un colapso estructural debido a la rápida evaporación del agua. Por el contrario, omitir el recocido a alta temperatura da como resultado una cristalinidad deficiente y vacantes de oxígeno insuficientes.

Sensibilidad a la Precisión de la Temperatura

La transición de Sn2+ a Sn4+ es sensible.

Las imprecisiones en la temperatura del horno mufla (desviándose de los 600 °C) pueden resultar en una oxidación incompleta o un crecimiento excesivo de los granos, degradando el área superficial y la actividad catalítica de las nanoestructuras.

Tomando la Decisión Correcta para su Objetivo

El método de doble paso no es arbitrario; es un requisito para el SnO2 de alto rendimiento.

- Si su enfoque principal es la preparación del precursor: Priorice la fase del horno industrial para garantizar la eliminación completa de la humedad y la estabilización del Sn2+, evitando defectos estructurales posteriores.

- Si su enfoque principal es el rendimiento electrónico: Asegúrese de que el horno mufla mantenga un perfil preciso de 600 °C para maximizar la formación de vacantes de oxígeno y optimizar la transferencia de carga.

Dominar este perfil térmico es la clave para desbloquear todo el potencial de las nanoestructuras de Dióxido de Estaño.

Tabla Resumen:

| Etapa del Proceso | Equipo | Temperatura | Objetivo Clave |

|---|---|---|---|

| Fase 1: Estabilización | Horno Industrial | 150 °C | Eliminación de humedad y estabilización del estado Sn2+ |

| Fase 2: Transformación | Horno Mufla | 600 °C | Conversión a Sn4+, reorganización de la red y vacantes de oxígeno |

| Propiedad Resultante | - | - | Transferencia de carga mejorada y nanoestructura cristalina |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre un precursor fallido y un Dióxido de Estaño de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Horno Mufla, de Tubo, Rotatorio, de Vacío y CVD de alta precisión, todos personalizables para cumplir con sus requisitos específicos de perfil térmico.

Ya sea que necesite un horno industrial para la estabilización o un horno de alta temperatura para la reorganización crítica de la red, nuestro equipo garantiza un calentamiento uniforme y un control exacto de la temperatura para las necesidades únicas de su laboratorio.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta!

Guía Visual

Referencias

- Soumya Mishra, Prangya Ranjan Rout. Construction of a novel ternary synergistic CuFe <sub>2</sub> O <sub>4</sub> –SnO <sub>2</sub> -rGO heterojunction for efficient removal of cyanide from contaminated water. DOI: 10.1039/d4ra02217c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué el calentamiento por inducción electromagnética se considera ecológico? Cero emisiones y alta eficiencia

- ¿Cómo funcionan los hornos de control de temperatura de precisión para el curado de preformas de SiC-Ti3SiC2? Guía experta de control térmico

- ¿Cómo contribuye una cámara de curado a temperatura y humedad constantes a la hidratación del GCCM? Optimizar la resistencia del material

- ¿Cuáles son las ventajas de utilizar equipos de secado por microondas para geles orgánicos? Conserva eficazmente las estructuras de los poros

- ¿Por qué es necesaria la descomposición térmica en un horno de alta temperatura para la eliminación de PVDF? Desbloqueando la eficiencia del reciclaje de baterías

- ¿Por qué se selecciona la zeolita tipo MFI (S-1) para la síntesis de H-TiO2? Domina la plantilla de nanopartículas de alta eficiencia

- ¿Por qué se requiere limpieza química o mecánica después del recubrimiento por difusión a alta temperatura? Garantice precisión y calidad

- ¿Por qué es necesario configurar una atmósfera de nitrógeno de alta pureza o un sistema de vacío para el sinterizado por microondas de Al2O3/TiC?