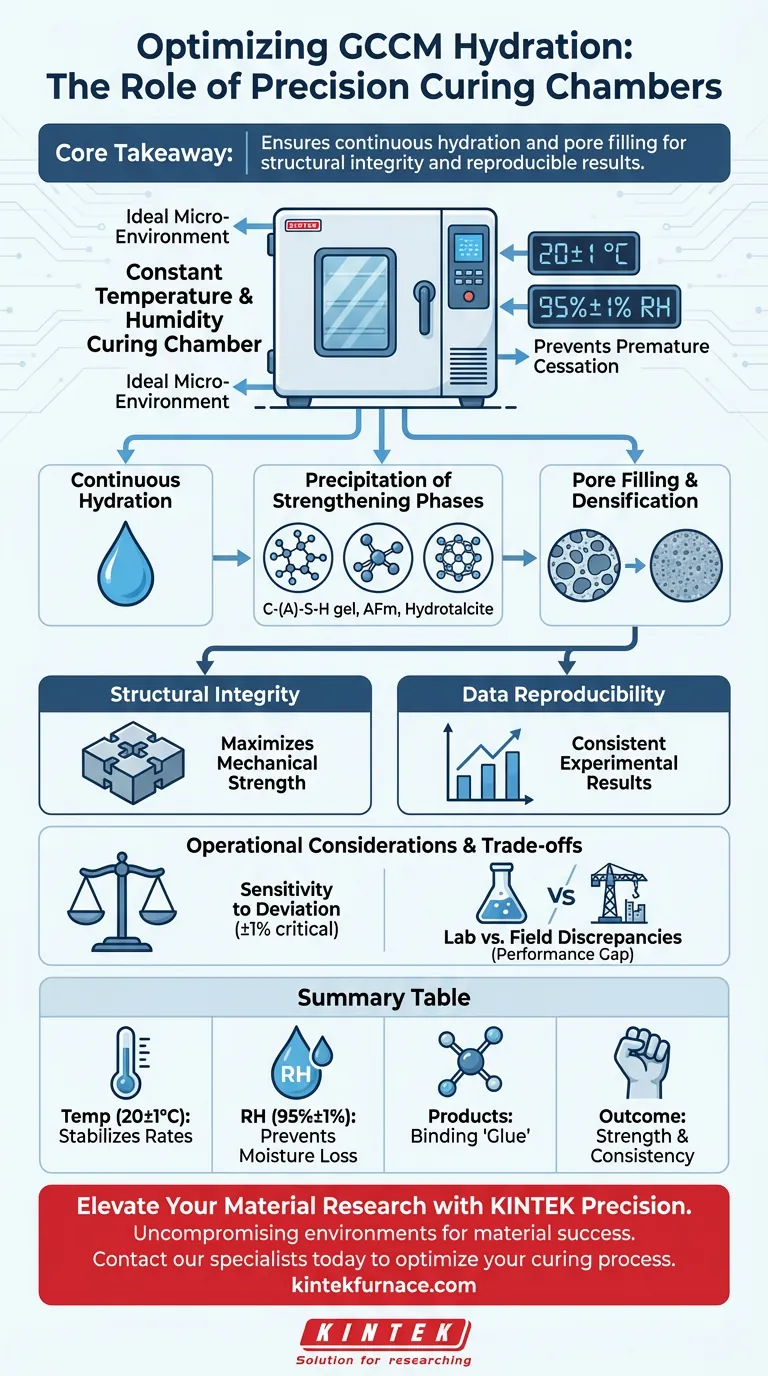

Una cámara de curado a temperatura y humedad constantes sirve como una herramienta de estabilización crítica para la evolución química de los Materiales Cementicios Geopoliméricos (GCCM). Al mantener un microambiente riguroso —específicamente 20±1 °C y 95%±1% de humedad relativa—, evita el cese prematuro de la hidratación. Esta atmósfera controlada permite la precipitación continua e ininterrumpida de las fases aglutinantes necesarias para la resistencia física.

Conclusión principal La cámara de curado garantiza la formación gradual y completa de fases de fortalecimiento como el gel C-(A)-S-H e hidrocalcita al prevenir la pérdida de humedad. Este proceso es esencial para llenar los microporos y lograr la integridad estructural, y garantiza que los datos experimentales sigan siendo reproducibles entre diferentes lotes.

El papel de la estabilidad ambiental

Mantenimiento del microambiente ideal

Para que el GCCM se desarrolle adecuadamente, requiere un entorno que imite las condiciones de curado ideales sin fluctuaciones. La cámara proporciona esto al mantener una temperatura de 20±1 °C y una humedad relativa de 95%±1%.

Esta precisión elimina variables externas que podrían alterar las reacciones químicas. Sin esta estabilidad, el material corre el riesgo de secarse o reaccionar de manera desigual, comprometiendo sus propiedades finales.

Garantizar la hidratación continua

La función principal de este ambiente de alta humedad es impulsar la progresión continua de la reacción de hidratación.

Si el contenido de humedad disminuye, la reacción se detiene, dejando partículas sin reaccionar. La cámara asegura que el agua permanezca disponible como reactivo y medio de transporte durante todo el proceso de curado.

Formación de productos de hidratación específicos

Precipitación de fases de fortalecimiento

Bajo estas condiciones estables, los productos químicos específicos pueden precipitar gradualmente. La referencia principal destaca la formación de gel C-(A)-S-H, AFm e hidrocalcita.

Estas fases son el "pegamento" del sistema geopolimérico. Su formación adecuada está directamente relacionada con la resistencia mecánica del material final.

El mecanismo de llenado de poros

A medida que se forman estos productos de hidratación, ocupan espacio dentro de la microestructura del material. El ambiente controlado permite que estas fases llenen eficazmente los microporos.

Esta densificación reduce la porosidad. Una microestructura más densa conduce a una mayor durabilidad y una mejor resistencia a los factores estresantes ambientales.

Importancia para la investigación y la ingeniería

Reproducibilidad de los datos

Para el análisis científico, la consistencia es primordial. La cámara de curado asegura que cada muestra se someta a la misma historia exacta de temperatura y humedad.

Esto garantiza la reproducibilidad de los datos experimentales. Los investigadores pueden estar seguros de que las variaciones en la resistencia se deben a la formulación del material, no a condiciones de curado erráticas.

Integridad estructural

En última instancia, el objetivo del GCCM es soportar cargas. La cámara facilita el desarrollo completo de la estructura interna del material.

Al maximizar la hidratación y el llenado de poros, la cámara asegura que se logre la integridad estructural del material cementicio según lo diseñado.

Consideraciones operativas y compensaciones

Sensibilidad a las desviaciones

Si bien estas cámaras son precisas, el material es muy sensible incluso a las desviaciones menores. Un fallo en el mantenimiento de la tolerancia del ±1% en la humedad o la temperatura puede alterar la velocidad de crecimiento de los cristales, lo que lleva a microestructuras inconsistentes.

Discrepancias entre laboratorio y campo

Es importante reconocer que este ambiente de curado "ideal" representa un escenario optimista.

Los materiales curados en este microambiente perfecto pueden exhibir propiedades superiores en comparación con los curados en condiciones de campo no controladas. Los ingenieros deben tener en cuenta esta brecha de rendimiento al traducir los resultados de laboratorio a aplicaciones del mundo real.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de su cámara de curado para GCCM, considere sus objetivos específicos:

- Si su enfoque principal es la precisión de la investigación: Asegúrese de cumplir estrictamente con las tolerancias del ±1% para garantizar que cualquier cambio observado en la resistencia se deba únicamente a su diseño de mezcla, no a la varianza ambiental.

- Si su enfoque principal es la resistencia del material: Priorice el mantenimiento del 95% de humedad relativa para prevenir la autodesecación y asegurar el llenado máximo de poros por los geles C-(A)-S-H.

Al controlar estrictamente el entorno de curado, usted transforma el GCCM de una mezcla teórica a un material estructural confiable y de alto rendimiento.

Tabla resumen:

| Parámetro | Requisito estándar | Impacto en la hidratación del GCCM |

|---|---|---|

| Temperatura | 20±1 °C | Estabiliza las tasas de reacción química y el crecimiento de cristales. |

| Humedad relativa | 95%±1% | Previene la pérdida de humedad; asegura la precipitación continua de gel C-(A)-S-H. |

| Productos clave | C-(A)-S-H, AFm, Hidrocalcita | Actúa como 'pegamento' aglutinante para llenar microporos y aumentar la densidad. |

| Resultado | Integridad estructural | Maximiza la resistencia mecánica y asegura la reproducibilidad de los datos. |

Mejore su investigación de materiales con la precisión de KINTEK

Lograr la evolución química perfecta en Materiales Cementicios Geopoliméricos (GCCM) requiere más que solo una fórmula: requiere un entorno inflexible. KINTEK ofrece cámaras de temperatura y humedad constantes líderes en la industria, diseñadas para mantener las rigurosas tolerancias del ±1% esenciales para la hidratación continua y el llenado de poros.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de ciencia de materiales. Asegure la reproducibilidad de sus datos experimentales y que sus materiales estructurales alcancen su máximo rendimiento.

¿Listo para optimizar su proceso de curado? Póngase en contacto con nuestros especialistas de laboratorio hoy mismo para encontrar el sistema ambiental o de alta temperatura perfecto para su aplicación.

Guía Visual

Referencias

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Ultra Alto Vacío Ventana de Observación Brida de Acero Inoxidable Vidrio de Zafiro Mirilla para KF

La gente también pregunta

- ¿Por qué es necesario un sistema de enfriamiento rápido por agua para el aluminio 7075? Desbloquee la máxima resistencia y dureza de la aleación

- ¿Por qué se requiere un horno de secado a temperatura constante para el procesamiento de residuos de lignina? Asegure la deshidratación superior de los poros

- ¿Cómo contribuye un sistema de pulverización catódica a la preparación de electrodos? Mejora la caracterización del telururo de bismuto

- ¿Qué desafíos se asocian con los hornos de lotes? Superar la ineficiencia y los problemas de calidad

- ¿Por qué es necesario el proceso de temple al agua para las aleaciones de alta entropía? Domine la pureza de fase y la integridad microestructural

- ¿Cuál es la importancia del equipo de secado industrial para los polvos metálicos? Dominio del postprocesamiento y control de calidad

- ¿Cómo contribuye un horno de secado al vacío al control de humedad del biodiésel? Garantice la calidad y estabilidad del combustible

- ¿Por qué es necesario un control preciso de la temperatura en un horno de secado para precursores de MOF? Asegurar la integridad de los nanoporos