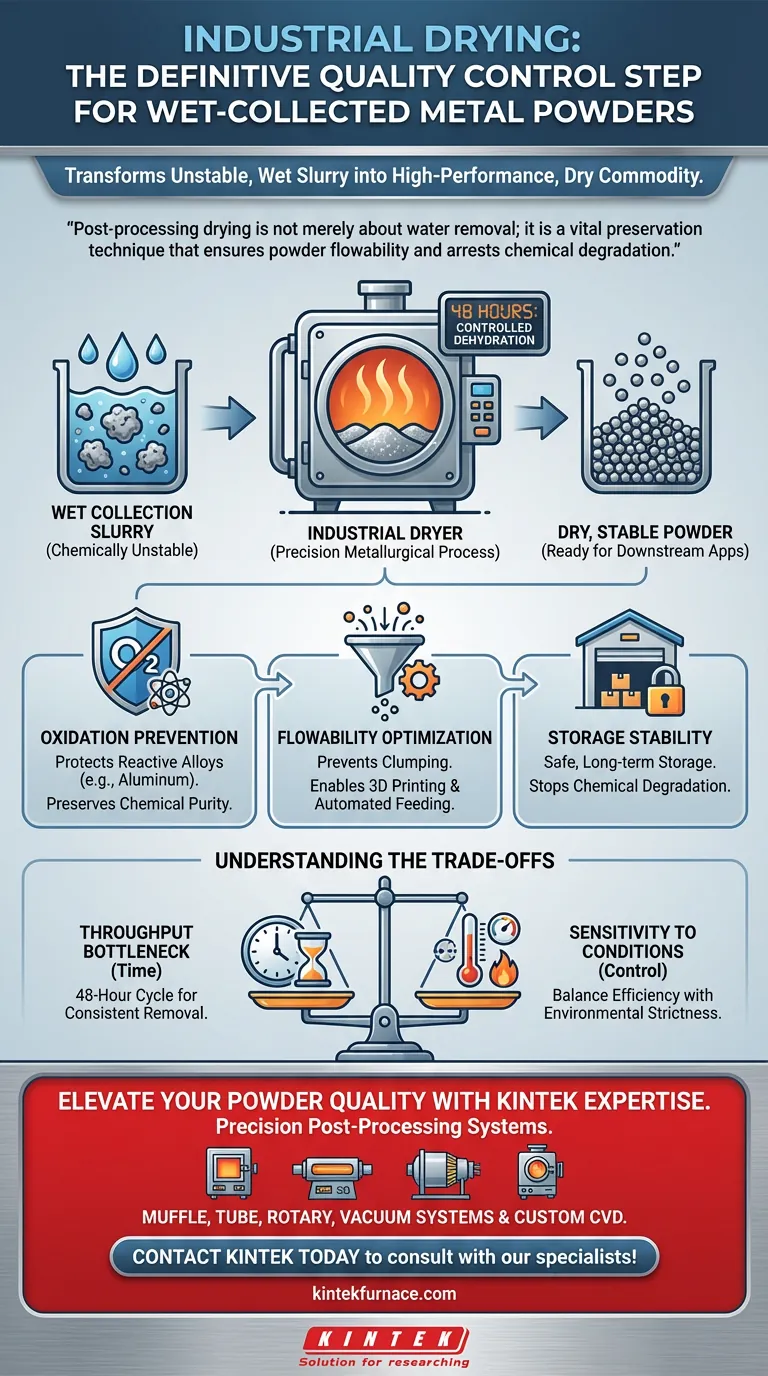

Los equipos de secado industrial sirven como el paso definitivo de control de calidad para los polvos metálicos producidos mediante métodos de recolección en húmedo. Dado que estos polvos se recolectan en tanques de agua, las partículas retienen una cantidad significativa de humedad superficial que las hace químicamente inestables y mecánicamente inutilizables. Los secadores industriales ejecutan un proceso de deshidratación controlada, que a menudo se extiende hasta 48 horas, para estabilizar el material y prepararlo para aplicaciones posteriores.

El secado postprocesamiento no se trata simplemente de eliminar el agua; es una técnica de preservación vital que garantiza la fluidez del polvo y detiene la degradación química. Sin esta deshidratación controlada, los metales reactivos como las aleaciones de aluminio se oxidarán, comprometiendo la integridad del material antes de que pueda ser utilizado.

El papel crítico de la deshidratación

Abordar la humedad superficial

Cuando los polvos metálicos se cosechan de los tanques de agua, la humedad se adhiere fuertemente a la superficie de las partículas. Los equipos de secado industrial están diseñados para eliminar sistemáticamente esta humedad superficial. Esto transforma la suspensión cruda y húmeda en un producto seco y estable.

La necesidad de ciclos prolongados

El secado eficaz rara vez es instantáneo. El proceso a menudo requiere deshidratación controlada durante períodos prolongados, como 48 horas. Esta duración asegura que la humedad se evapore completa y consistentemente en todo el material a granel, en lugar de solo secar las capas exteriores.

Prevención de la degradación del material

Mitigación de los riesgos de oxidación

El agua es un catalizador de la corrosión, especialmente para las partículas metálicas finas con grandes áreas superficiales. Si la humedad no se elimina de manera rápida y completa, el polvo metálico se enfrenta a un riesgo inmediato de oxidación. Esta reacción química altera las propiedades del polvo, haciéndolo a menudo inadecuado para aplicaciones de alto rendimiento.

Protección de aleaciones reactivas

Las apuestas son más altas cuando se trabaja con polvos metálicos reactivos, como las aleaciones de aluminio. Estos materiales se degradan rápidamente en presencia de agua. El secado especializado protege la pureza química de estas aleaciones, asegurando que conserven sus propiedades mecánicas especificadas para el uso final.

Garantía de procesabilidad

Garantía de fluidez

La humedad hace que las partículas metálicas se peguen entre sí, lo que provoca aglomeraciones. El secado completo rompe estos enlaces para garantizar la fluidez. El polvo de flujo libre es un requisito estricto para el manejo, el transporte y la alimentación en equipos de fabricación como impresoras 3D o prensas.

Estabilización para el almacenamiento

El polvo húmedo o mojado no se puede almacenar de forma segura. Al eliminar el exceso de agua, el equipo de secado estabiliza el polvo para el almacenamiento a largo plazo. Esto previene la degradación durante el lapso de tiempo entre la producción y el uso final.

Comprender las compensaciones

El cuello de botella del rendimiento

La principal compensación de este proceso es el tiempo. Un ciclo de secado de 48 horas representa una pausa significativa en el rendimiento de la producción. Los fabricantes deben tener en cuenta esta latencia en la planificación de su cadena de suministro para evitar cuellos de botella.

Sensibilidad a las condiciones

El secado es un proceso "controlado", no solo la aplicación de calor elevado. Aplicar calor excesivo para acelerar el proceso puede alterar la microestructura del metal o inducir la oxidación. Por lo tanto, el equipo debe equilibrar la eficiencia con estrictos controles ambientales para preservar la integridad de las partículas.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su polvo metálico, alinee su estrategia de secado con los requisitos de su material.

- Si su principal objetivo es la integridad del material: Priorice la duración completa del ciclo de secado para prevenir la oxidación, especialmente al manipular materiales reactivos como las aleaciones de aluminio.

- Si su principal objetivo es la eficiencia del manejo: Asegúrese de que el equipo logre la eliminación total de la humedad superficial para garantizar la fluidez requerida para los sistemas de alimentación automatizados.

Al tratar la fase de secado como un proceso metalúrgico de precisión en lugar de una simple utilidad, asegura el valor comercial y el rendimiento de su polvo metálico.

Tabla resumen:

| Beneficio clave | Descripción | Impacto en la calidad |

|---|---|---|

| Eliminación de humedad superficial | Elimina el agua de la suspensión de recolección en húmedo | Estabiliza la materia prima para el procesamiento |

| Prevención de la oxidación | Protege las aleaciones reactivas (p. ej., aluminio) | Preserva la pureza y la integridad química |

| Optimización de la fluidez | Previene aglomeraciones y adherencia de partículas | Permite la alimentación automática y la impresión 3D |

| Deshidratación prolongada | Ciclos controlados (hasta 48 horas) | Garantiza una eliminación de humedad profunda y consistente |

| Estabilidad de almacenamiento | Elimina catalizadores de corrosión | Facilita el almacenamiento seguro y a largo plazo del material |

Mejore la calidad de su polvo con la experiencia de KINTEK

No permita que la humedad comprometa la integridad de su material. En KINTEK, entendemos que el postprocesamiento de precisión es la diferencia entre una aleación de alto rendimiento y material desperdiciado. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas Muffle, Tubo, Rotatorio y de Vacío de alta temperatura diseñados específicamente para la delicada estabilización de polvos metálicos reactivos. Ya sea que necesite una configuración estándar o un sistema CVD personalizable para necesidades de producción únicas, nuestras soluciones de laboratorio garantizan que sus polvos logren la máxima fluidez y cero oxidación.

¿Listo para optimizar su ciclo de secado? ¡Contacte a KINTEK hoy mismo para consultar con nuestros especialistas!

Guía Visual

Referencias

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son los objetivos principales del uso de un horno de secado por chorro para nanofibras de In2O3/C? Garantizar la integridad estructural

- ¿Cómo afecta un horno de laboratorio a los enlaces químicos en los compuestos híbridos? Desbloquee una resistencia superior del material

- ¿Por qué es necesaria la temple rápida al agua después de la compresión térmica? Captura microestructuras verdaderas en acero de Mn medio

- ¿Para qué se utiliza un horno de crisol? Logre fusiones puras y controladas para metales no ferrosos

- ¿Por qué se utiliza la síntesis hidrotermal para la producción de ZIF-8? Controlar la pureza y uniformidad de los nanocristales

- ¿Cómo se evalúan los efectos de los parámetros del horno de tratamiento térmico en AlSi10Mg? Análisis de la microestructura maestra

- ¿Qué ventajas ofrece un horno de sinterización por microondas para el LLZTO? Velocidad y rendimiento comparados

- ¿Cómo mejora el proceso de sinterización las cerámicas convencionales con alúmina? Aumenta la resistencia y el aislamiento