La sinterización es el paso de fabricación crítico que transforma el polvo de alúmina suelto en una cerámica densa y de alto rendimiento. Al aplicar calor por debajo del punto de fusión del material, el proceso fusiona las partículas de polvo individuales, lo que aumenta drásticamente la dureza y la densidad del material al tiempo que establece su baja conductividad térmica y eléctrica.

El principio fundamental de la sinterización no es la fusión, sino la difusión en estado sólido. La energía térmica impulsa a los átomos a moverse entre las partículas, cerrando los huecos y poros entre ellas para crear una pieza única y monolítica con propiedades enormemente mejoradas.

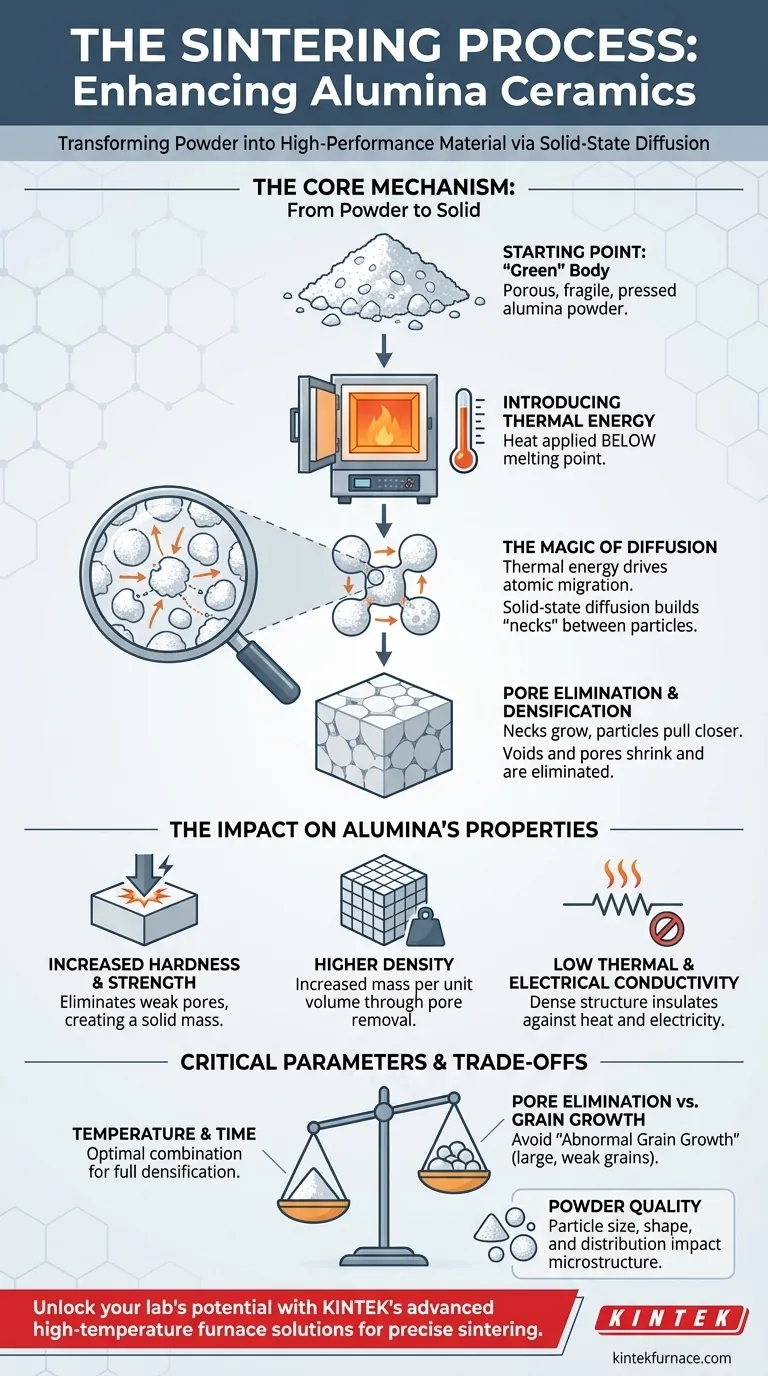

El Mecanismo Central: Del Polvo al Sólido

Para entender cómo la sinterización mejora la alúmina, debe visualizar la transformación a nivel microscópico. Es un proceso cuidadosamente controlado de migración atómica.

El Punto de Partida: Un Cuerpo "Verde"

El proceso comienza prensando polvo fino de alúmina en la forma deseada. Esta forma inicial, conocida como "cuerpo verde", es calcárea, porosa y mecánicamente frágil. Tiene la forma de la pieza final pero carece de la resistencia requerida.

Introducción de Energía Térmica

El cuerpo verde se coloca luego en un horno de alta temperatura. La temperatura se eleva significativamente, pero se mantiene por debajo del punto de fusión de la alúmina. Este calor no licúa el material; en cambio, proporciona la energía cinética para que los átomos dentro de la red cristalina se vuelvan móviles.

La Magia de la Difusión

Esta movilidad atómica es la clave. Impulsados por una necesidad fundamental de reducir la energía superficial, los átomos comienzan a migrar desde el volumen de los granos de polvo hacia los puntos de contacto entre ellos. Este proceso, denominado difusión en estado sólido, construye "cuellos" o puentes entre partículas adyacentes.

Eliminación de Poros y Densificación

A medida que estos cuellos crecen, acercan los centros de los granos. Los espacios vacíos, o poros, que quedaron atrapados entre las partículas de polvo comienzan a reducirse y finalmente se eliminan. Esta eliminación del volumen vacío es lo que hace que todo el componente se contraiga y, lo que es más importante, se densifique.

El Impacto en las Propiedades de la Alúmina

Esta consolidación microestructural se traduce directamente en las propiedades del material mejoradas necesarias para aplicaciones exigentes.

Aumento Drástico de la Dureza y la Resistencia

Los poros en un cuerpo verde son concentradores naturales de tensión y puntos de fallo. Al eliminar estos poros y fusionar los granos en una masa sólida, la sinterización elimina estos puntos débiles. El resultado es una cerámica con una dureza y resistencia mecánica excepcionales.

Mayor Densidad

La densidad es una medida directa de la masa por unidad de volumen. Al eliminar el volumen de poros vacío del compacto de polvo inicial, el proceso aumenta inherente y significativamente la densidad final de la cerámica de alúmina.

Baja Conductividad Térmica y Eléctrica

Una estructura densa y sin poros es un aislante superior. La transferencia de calor (a través de fonones) y la corriente eléctrica (a través de electrones) se ven interrumpidas por la estructura cristalina ordenada y fuertemente unida de la alúmina sinterizada. La eliminación de los poros, que podrían permitir la transferencia de calor por convección, mejora aún más sus propiedades aislantes, haciéndola ideal para aplicaciones de alta temperatura como tubos de horno y soportes eléctricos.

Comprensión de las Compensaciones y Parámetros Críticos

La sinterización es un acto de equilibrio. Las propiedades finales no están garantizadas y dependen enteramente del control de variables clave.

El Riesgo de Crecimiento Anormal de Granos

Si la temperatura de sinterización es demasiado alta o el tiempo de calentamiento es demasiado largo, algunos granos pueden comenzar a crecer muy grandes a expensas de los más pequeños. Este crecimiento anormal de granos puede ser perjudicial, ya que los granos más grandes a veces pueden provocar una menor tenacidad a la fractura.

La Importancia de la Temperatura y el Tiempo

La temperatura y la duración de la sinterización son las palancas principales para controlar el proceso. Un ingeniero debe encontrar la combinación precisa que logre la densificación completa mientras previene el crecimiento excesivo de granos para optimizar las propiedades finales.

El Papel de la Calidad del Polvo

El proceso comienza con el polvo. El tamaño inicial de partícula, la forma y la distribución del polvo de alúmina tienen un impacto profundo en la microestructura final. Los polvos más finos y uniformes generalmente conducen a un producto final más uniforme y denso.

Tomar la Decisión Correcta para su Objetivo

Comprender el proceso de sinterización le ayuda a evaluar la calidad y la idoneidad de un componente cerámico de alúmina para sus necesidades específicas.

- Si su enfoque principal es la máxima resistencia mecánica: Busque cerámicas con una estructura de grano fina y uniforme, lo que indica un proceso de sinterización bien controlado que evitó el crecimiento anormal de granos.

- Si su enfoque principal es el aislamiento a alta temperatura: Priorice las cerámicas con la mayor densidad posible (menor porosidad), ya que esto minimiza las vías para la conducción térmica y eléctrica.

- Si está evaluando un proceso de fabricación: Preste mucha atención al control de la temperatura y la atmósfera de sinterización, ya que estas son las palancas principales para ajustar las propiedades finales.

En última instancia, dominar la sinterización es lo que transforma un polvo simple en un material de ingeniería de alto rendimiento.

Tabla de Resumen:

| Mejora de la Propiedad | Mecanismo Clave | Resultado |

|---|---|---|

| Aumento de la Dureza y la Resistencia | La difusión en estado sólido fusiona las partículas, eliminando poros | Durabilidad mecánica y resistencia a la tensión mejoradas |

| Mayor Densidad | Eliminación de poros y consolidación de granos | Integridad estructural y masa por unidad de volumen mejoradas |

| Baja Conductividad Térmica y Eléctrica | La estructura densa y sin poros interrumpe el flujo de calor y corriente | Aislamiento superior para usos eléctricos y de alta temperatura |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos adaptados como Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan procesos de sinterización precisos para satisfacer sus necesidades experimentales únicas, mejorando las propiedades del material para resultados superiores. Contáctenos hoy para discutir cómo podemos optimizar su producción cerámica e impulsar la innovación en su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad