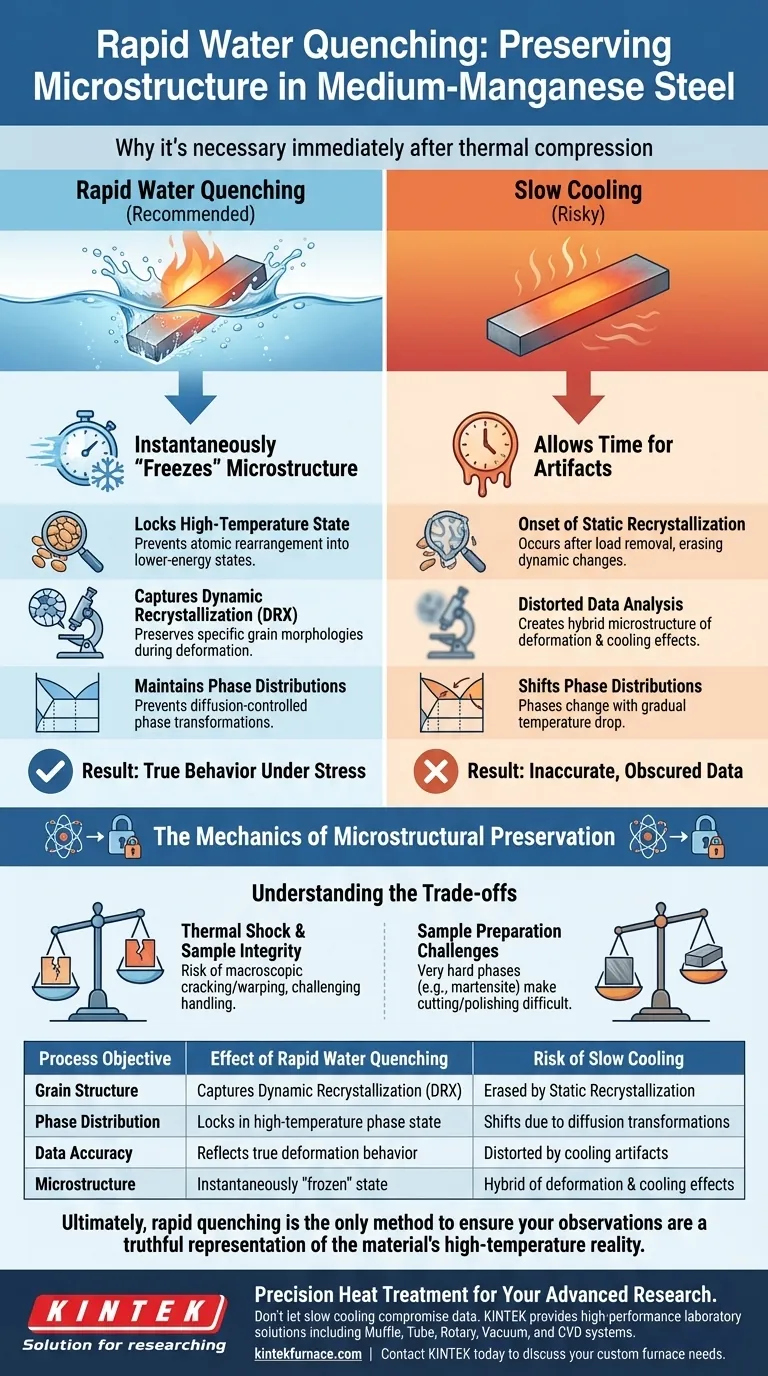

El temple rápido al agua es estrictamente necesario para "congelar" instantáneamente la microestructura del acero de manganeso medio en el momento en que finaliza la compresión térmica. Al utilizar velocidades de enfriamiento extremadamente altas, este proceso evita que el material experimente cambios adicionales que ocurren naturalmente durante un enfriamiento más lento, capturando efectivamente una instantánea del estado a alta temperatura.

La compresión térmica induce cambios transitorios en el acero que son inestables una vez que se elimina la carga física. El temple rápido al agua preserva los granos de recristalización dinámica y las distribuciones de fases tal como existían durante la deformación, asegurando que el análisis posterior refleje el comportamiento real del material bajo tensión en lugar de artefactos del proceso de enfriamiento.

La Mecánica de la Preservación Microestructural

Fijación del Estado a Alta Temperatura

En el momento preciso en que concluye la compresión térmica, la estructura interna del acero de manganeso medio se encuentra en un estado transitorio muy específico.

El temple rápido al agua actúa como un bloqueo temporal. Reduce la temperatura tan rápidamente que los átomos no tienen la energía térmica necesaria para reorganizarse en un estado de menor energía y equilibrio.

Captura de la Recristalización Dinámica

Durante la deformación en caliente, el acero sufre un proceso conocido como recristalización dinámica (DRX). Esto da como resultado morfologías de grano específicas que cuentan la historia de cómo el material manejó el estrés.

Si se permite que el material se enfríe lentamente, estos granos cambiarán. El temple asegura que los granos observados bajo un microscopio a temperatura ambiente se vean exactamente como estaban mientras el material se comprimía a altas temperaturas.

Mantenimiento de las Distribuciones de Fases

El acero de manganeso medio depende de distribuciones de fases complejas para sus propiedades. Estas fases dependen de la temperatura y cambiarán si la temperatura desciende gradualmente.

El temple evita estas transformaciones de fase adicionales. Asegura que la distribución de fases que analiza sea la que resulta del proceso de compresión, no del proceso de enfriamiento.

Los Riesgos del Enfriamiento Lento

El Inicio de la Recristalización Estática

Si la velocidad de enfriamiento es insuficiente, el material comienza inmediatamente un proceso llamado recristalización estática. Esto ocurre después de que se elimina la carga de deformación, pero mientras el material aún está caliente.

Este cambio "estático" borra la evidencia de los cambios "dinámicos" que ocurrieron durante la compresión. Oscurece los datos, haciendo imposible aislar los efectos de la compresión térmica en sí.

Análisis de Datos Distorsionado

El objetivo de las pruebas de compresión térmica es a menudo comprender la morfología del material durante el procesamiento.

El enfriamiento lento introduce un error de desfase temporal. La microestructura observada a temperatura ambiente sería un híbrido de efectos de deformación y efectos de enfriamiento, lo que haría que los datos fueran inexactos para determinar el comportamiento a alta temperatura.

Comprensión de las Compensaciones

Choque Térmico e Integridad de la Muestra

Si bien el temple es necesario para la precisión microestructural, la violencia de la caída de temperatura induce un estrés térmico significativo.

Este choque térmico puede ocasionalmente provocar grietas macroscópicas o deformación de la muestra. Si bien esto preserva la microestructura, puede dificultar el manejo físico y el seccionamiento del espécimen.

Desafíos en la Preparación de Muestras

El acero de manganeso medio templado rápidamente a menudo se transforma en fases muy duras, como la martensita, a temperatura ambiente.

Esta dureza hace que el material sea difícil de cortar, lijar y pulir para microscopía. Se gana precisión en los datos, pero se sacrifica la facilidad de preparación de la muestra.

Garantía de Integridad de los Datos en Sus Experimentos

Para asegurar que sus observaciones sean válidas, alinee su estrategia de enfriamiento con sus objetivos analíticos:

- Si su enfoque principal es el comportamiento dinámico: Debe templar inmediatamente para capturar los granos de recristalización dinámica sin la interferencia de la restauración estática.

- Si su enfoque principal es el mapeo de fases: Utilice enfriamiento rápido para fijar las distribuciones de fases presentes a la temperatura de deformación, evitando transformaciones controladas por difusión.

En última instancia, el temple rápido es el único método para asegurar que sus observaciones a temperatura ambiente sean una representación veraz de la realidad a alta temperatura del material.

Tabla Resumen:

| Objetivo del Proceso | Efecto del Temple Rápido al Agua | Riesgo del Enfriamiento Lento |

|---|---|---|

| Estructura de Grano | Captura la Recristalización Dinámica (DRX) | Borrada por la Recristalización Estática |

| Distribución de Fases | Fija el estado de fase a alta temperatura | Cambia debido a transformaciones de difusión |

| Precisión de Datos | Refleja el comportamiento real de deformación | Distorsionado por artefactos de enfriamiento |

| Microestructura | Estado "congelado" instantáneamente | Híbrido de efectos de deformación y enfriamiento |

Tratamiento Térmico de Precisión para Su Investigación Avanzada

No permita que las bajas velocidades de enfriamiento comprometan los datos de sus experimentos. KINTEK ofrece soluciones de laboratorio de alto rendimiento, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, diseñados específicamente para satisfacer las rigurosas demandas del procesamiento térmico y la caracterización de materiales.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para manejar los perfiles térmicos únicos requeridos para el acero de manganeso medio y otras aleaciones avanzadas. Asegure la integridad microestructural con equipos diseñados para la precisión.

Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados

Guía Visual

Referencias

- Guangshun Guo, Fucheng Zhang. Effects of C and Al Alloying on Constitutive Model Parameters and Hot Deformation Behavior of Medium-Mn Steels. DOI: 10.3390/ma17030732

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué tipos de laboratorios se benefician más de los hornos industriales de sobremesa? Maximice el espacio y la eficiencia en su laboratorio

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Cuál es la importancia del equipo de enfriamiento rápido para verificar la vía de reacción de BiFeO3? Captura de fases intermedias

- ¿Por qué es necesario el prensado isostático de grado industrial para la zirconia? Lograr una densidad uniforme e integridad estructural

- ¿Cuáles son las diferencias entre la convección por gravedad y la mecánica en los hornos de laboratorio? Elija el tipo adecuado para su laboratorio

- ¿Cuáles son las aplicaciones principales de un horno de secado a temperatura constante? Modificación de Selenio de Biochar Maestro

- ¿Por qué es esencial el equipo de tratamiento térmico de alto rendimiento y alta temperatura para la calcinación de óxido de cobre a 900 °C?

- ¿Por qué se aplican pulsos de calentamiento específicos al monitorear las oscilaciones de la superficie del metal fundido? Descubra información sobre materiales