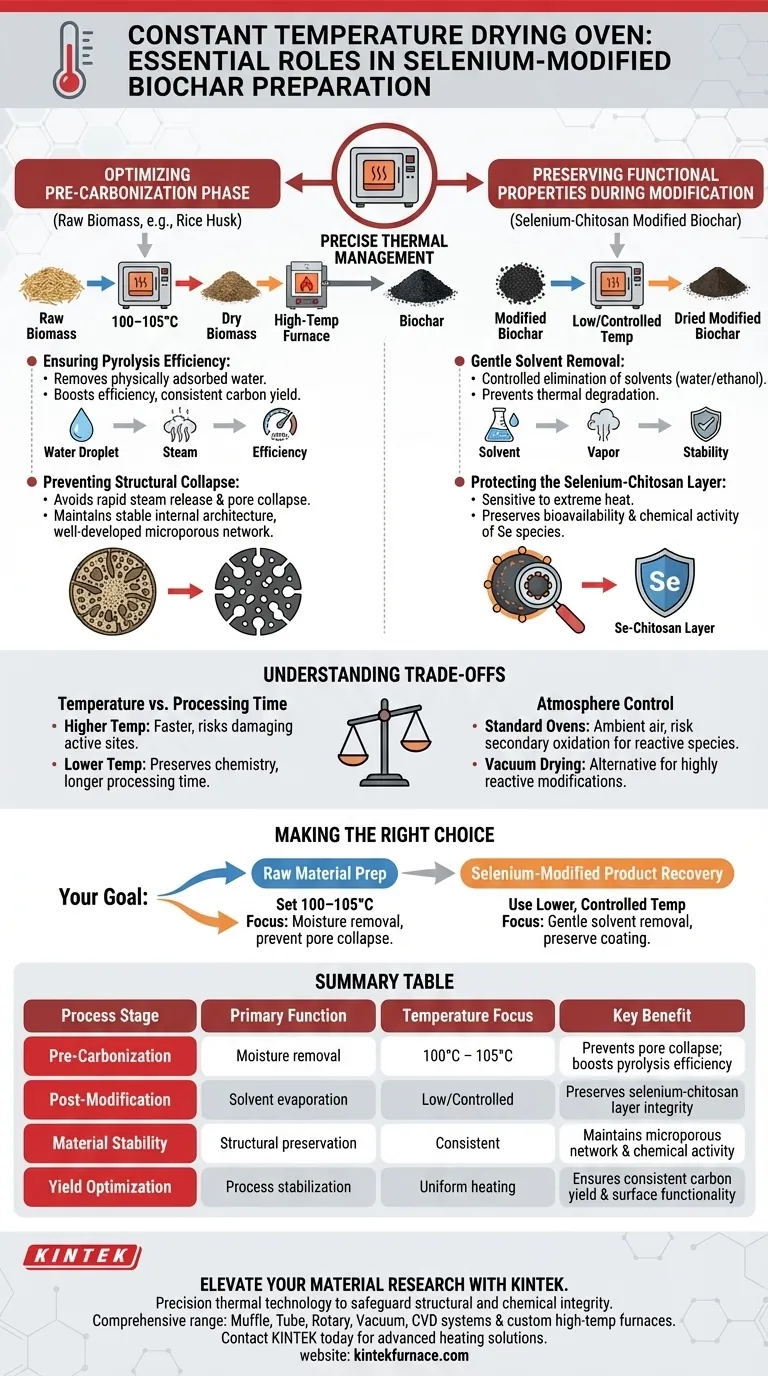

La gestión térmica precisa es la función crítica de un horno de secado a temperatura constante durante la producción de biochar. En el contexto de la modificación con selenio, este equipo cumple dos funciones distintas pero igualmente vitales: eliminar la humedad de las materias primas para garantizar una carbonización eficiente y eliminar suavemente los disolventes del producto final para preservar la delicada química de la superficie.

El horno de secado a temperatura constante actúa como un estabilizador del proceso: protege la estructura física de la biomasa cruda antes de la pirólisis y protege la funcionalidad química de la superficie modificada con selenio después de la síntesis.

Optimización de la Fase de Pre-carbonización

Garantizar la Eficiencia de la Pirólisis

Antes de que la biomasa (como la cáscara de arroz) entre en el horno de alta temperatura, debe secarse completamente. El horno de temperatura constante elimina el agua físicamente adsorbida de la materia prima.

La eliminación de esta humedad asegura que la energía durante el paso de carbonización posterior se utilice para la descomposición térmica en lugar de la evaporación del agua. Esto conduce a una mayor eficiencia de pirólisis y a un rendimiento de carbono más consistente.

Prevención del Colapso Estructural

Si bien el objetivo principal es la eliminación de la humedad, las implicaciones para la estructura del material son profundas. Si queda humedad dentro de la biomasa, el calentamiento rápido durante la pirólisis puede causar una vaporización instantánea.

Esta rápida liberación de vapor puede ejercer presión sobre la matriz interna, lo que lleva a un colapso irregular de la estructura de los poros. Al utilizar un horno de secado (típicamente alrededor de 100 °C a 105 °C) de antemano, se asegura que la arquitectura interna permanezca estable, preparando el escenario para una red microporosa bien desarrollada.

Preservación de las Propiedades Funcionales Durante la Modificación

Eliminación Suave de Disolventes

Después del proceso de modificación de biochar con selenio-quitosano, el biochar está típicamente saturado con disolventes residuales, como agua o etanol. Estos deben eliminarse para finalizar el producto.

El horno de secado a temperatura constante permite la eliminación controlada de estos líquidos. A diferencia de los métodos de alta temperatura, este proceso se realiza a temperaturas relativamente bajas, lo cual es esencial para la estabilidad del nuevo recubrimiento.

Protección de la Capa de Selenio-Quitosano

El riesgo más crítico en esta etapa es la degradación térmica. Las propiedades funcionales de la capa de selenio-quitosano son sensibles al calor extremo.

Al utilizar un entorno de temperatura constante, se evita la degradación de la capa superficial modificada. Esto asegura que la biodisponibilidad y la actividad química de las especies de selenio se mantengan en el producto biochar final.

Comprensión de los Compromisos

Temperatura vs. Tiempo de Procesamiento

Existe una tensión inherente entre la velocidad de secado y la integridad del material. Aumentar la temperatura acelera la eliminación del disolvente pero corre el riesgo de dañar los sitios activos en el biochar modificado.

Por el contrario, establecer la temperatura demasiado baja preserva la química pero extiende significativamente el tiempo de procesamiento. Esto puede crear cuellos de botella en la producción, especialmente cuando se tratan materiales con alta porosidad que atrapan disolventes en lo profundo de su estructura.

Control de Atmósfera

Los hornos estándar de temperatura constante generalmente operan en condiciones atmosféricas ambientales. Si bien son efectivos para eliminar la humedad, pueden no prevenir la oxidación secundaria si la modificación involucra especies altamente reactivas (como ciertos óxidos metálicos).

En casos tan sensibles, un horno estándar puede permitir la agregación de partículas o reacciones superficiales no deseadas. Para modificaciones altamente reactivas, un entorno de secado al vacío podría ser una alternativa necesaria a un horno estándar de temperatura constante.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su horno de secado, alinee su configuración con su etapa de proceso específica:

- Si su enfoque principal es la Preparación de Materias Primas: Ajuste el horno a 100-105 °C para priorizar la eliminación completa del agua físicamente adsorbida y prevenir el colapso de los poros durante la pirólisis.

- Si su enfoque principal es la Recuperación de Productos Modificados con Selenio: Utilice una temperatura más baja y controlada para eliminar suavemente el etanol o el agua sin degradar la capa superficial funcional de quitosano-selenio.

El éxito radica en tratar el horno de secado no solo como un calentador, sino como una herramienta de precisión para la preservación estructural y química.

Tabla Resumen:

| Etapa del Proceso | Función Principal | Enfoque de Temperatura | Beneficio Clave |

|---|---|---|---|

| Pre-Carbonización | Eliminación de humedad | 100 °C - 105 °C | Previene el colapso de poros; aumenta la eficiencia de pirólisis |

| Post-Modificación | Evaporación de disolventes | Baja/Controlada | Preserva la integridad de la capa de selenio-quitosano |

| Estabilidad del Material | Preservación estructural | Consistente | Mantiene la red microporosa y la actividad química |

| Optimización del Rendimiento | Estabilización del proceso | Calentamiento uniforme | Asegura un rendimiento de carbono y una funcionalidad superficial consistentes |

Mejore su Investigación de Materiales con KINTEK

La precisión es la base del biochar de alto rendimiento y la modificación de selenio. KINTEK proporciona la tecnología térmica líder en la industria necesaria para salvaguardar la integridad estructural y química de su material. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

No permita que la degradación térmica comprometa sus resultados. Contacte a KINTEK hoy mismo para descubrir cómo nuestras avanzadas soluciones de calentamiento pueden optimizar la eficiencia de su laboratorio y la calidad de sus productos.

Guía Visual

Referencias

- Wanjing Wang, Chunhuo Zhou. Selenium-Modified Biochar Synergistically Achieves the Safe Use of Selenium and the Inhibition of Heavy Metal Cadmium. DOI: 10.3390/molecules30020347

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los requisitos materiales y estructurales para las paredes de calentamiento? Optimice su horno de retortación calentado externamente

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza como atmósfera protectora? Acelerar el tratamiento térmico

- ¿Por qué el temple al agua es fundamental para las fases metaestables en el titanio? Desbloquee la resistencia de las aleaciones de alto rendimiento

- ¿Cómo afecta el sistema de control de tracción y rotación de un horno de crecimiento Czochralski a la calidad del cristal?

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Cuáles son las ventajas de utilizar un horno de recocido con oxígeno a alta presión para películas delgadas de La1-xSrxMnO3?

- ¿Cuáles son las características de un reactor discontinuo para la pirólisis de plásticos? Una guía para el procesamiento versátil de residuos

- ¿Por qué es esencial un tanque de digestión de alta presión para la síntesis hidrotermal de ZnO/rGO? Lograr un acoplamiento interfacial superior