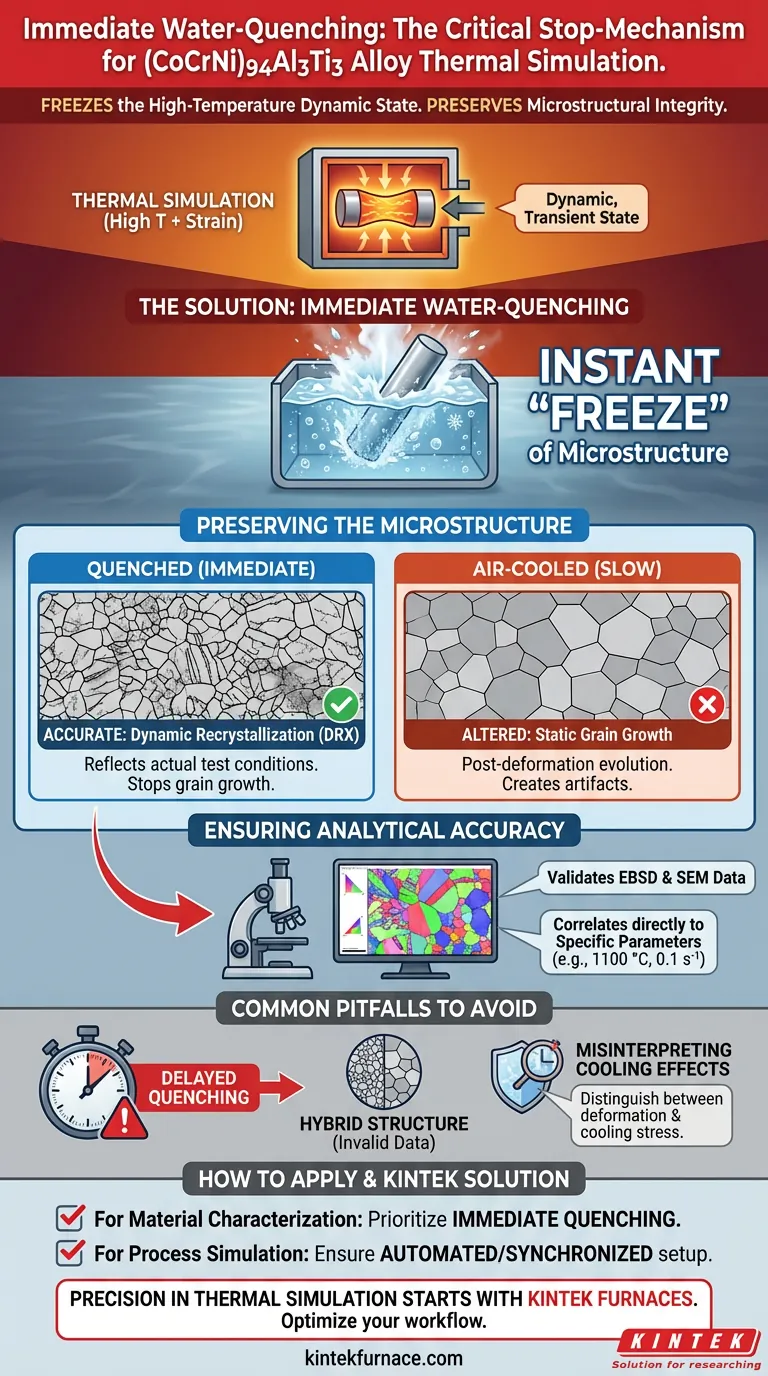

El enfriamiento inmediato con agua es el mecanismo de parada crítico requerido para preservar la integridad de los experimentos de simulación térmica. Para las muestras de aleación (CoCrNi)94Al3Ti3, este enfriamiento rápido es esencial para "congelar" instantáneamente la estructura interna del metal tal como existe a altas temperaturas, evitando la evolución térmica natural que ocurre en el momento en que cesa la deformación.

Conclusión principal Cuando una aleación se deforma a alta temperatura, su estructura interna se encuentra en un estado dinámico y transitorio. El enfriamiento inmediato con agua detiene toda actividad térmica para preservar la microestructura específica de Recristalización Dinámica (DRX), asegurando que el análisis posterior refleje las condiciones reales de prueba en lugar de artefactos de enfriamiento.

Preservación de la Microestructura Transitoria

Congelación de la Recristalización Dinámica (DRX)

Durante la simulación térmica, la aleación sufre un proceso llamado Recristalización Dinámica (DRX). Este cambio microestructural es impulsado por la combinación específica de calor y deformación mecánica aplicada durante la prueba. El enfriamiento con agua utiliza tasas de enfriamiento rápidas para capturar este estado exacto, bloqueando la microestructura en su lugar antes de que pueda relajarse o cambiar.

Prevención del Crecimiento de Grano Estático

Si se permite que la muestra se enfríe lentamente (enfriamiento al aire), los granos internos continuarán evolucionando. Este fenómeno posterior a la deformación se conoce como crecimiento de grano estático. Al reducir inmediatamente la temperatura, se elimina la energía térmica necesaria para este crecimiento, asegurando que el tamaño del grano permanezca exactamente como estaba en el momento en que cesó la deformación.

Garantía de Precisión Analítica

Validación de Datos EBSD y SEM

Se utilizan técnicas de imagen avanzadas, como la Difracción de Electrones Retrodispersados (EBSD) y la Microscopía Electrónica de Barrido (SEM), para analizar el comportamiento de la aleación. Estas herramientas son extremadamente sensibles y detectan detalles minúsculos en la orientación del grano y la estructura de los límites. Si la muestra no se enfría, las imágenes producidas representarán un estado "relajado", lo que hará que los datos sean factualmente incorrectos con respecto a las condiciones de prueba.

Correlación de Datos con Parámetros Específicos

Para comprender cómo se comporta la aleación bajo condiciones precisas, la microestructura final debe mapearse directamente a los parámetros de entrada. Por ejemplo, al probar a 1100 °C con una velocidad de deformación de 0.1 s⁻¹, la estructura resultante es única para esas variables. El enfriamiento garantiza que las propiedades físicas observadas sean el resultado directo de esas entradas específicas, no un subproducto de un enfriamiento no controlado.

Errores Comunes a Evitar

El Riesgo de un Enfriamiento Retrasado

El error más crítico en este proceso es un retraso entre el cese de la deformación y la introducción de agua. Incluso un retraso de unos pocos segundos permite que el material retenga suficiente calor para que la microestructura se altere. Esto conduce a una estructura híbrida, parcialmente dinámica y parcialmente estática, que compromete la validez de toda la simulación.

Interpretación Errónea de los Efectos de Enfriamiento

Es vital distinguir entre los efectos causados por la deformación y los efectos causados por el método de enfriamiento. Si bien el enfriamiento es necesario para congelar la estructura, se debe asegurar que el análisis se centre en las características de alta temperatura preservadas por el enfriamiento, en lugar de las tensiones térmicas introducidas por la propia caída rápida de temperatura.

Cómo Aplicar Esto a Su Proyecto

Para garantizar que los datos de su simulación térmica sean defendibles y precisos, considere lo siguiente con respecto a su estrategia de enfriamiento:

- Si su enfoque principal es la caracterización de materiales: Priorice el enfriamiento inmediato para garantizar que las imágenes EBSD/SEM reflejen el verdadero estado de alta temperatura de la aleación.

- Si su enfoque principal es la simulación de procesos: Asegúrese de que su configuración de enfriamiento esté automatizada o estrechamente sincronizada para eliminar cualquier retraso después de la deformación.

Al tratar la fase de enfriamiento como una variable crítica en lugar de una ocurrencia tardía, se asegura de que sus datos sigan siendo una verdadera ventana al comportamiento a alta temperatura de la aleación.

Tabla Resumen:

| Característica | Impacto del Enfriamiento Inmediato | Impacto del Enfriamiento Lento al Aire |

|---|---|---|

| Microestructura | Preserva la Recristalización Dinámica (DRX) | Sufre Crecimiento de Grano Estático |

| Estado Térmico | "Congela" el estado transitorio de alta temperatura | Permite la evolución térmica natural |

| Integridad de los Datos | Alta: Se mapea directamente a los parámetros de prueba | Baja: Incluye artefactos de enfriamiento |

| Valor Analítico | Valida la precisión de EBSD y SEM | Las imágenes resultantes reflejan un estado "relajado" |

| Factor de Riesgo | Cambio estructural mínimo | Alto riesgo de estructuras híbridas e inválidas |

La precisión en la simulación térmica requiere precisión en el control de calentamiento y enfriamiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, vacío y CVD de alto rendimiento, todos completamente personalizables para cumplir con las rigurosas demandas de la investigación de aleaciones y la ciencia de materiales. Asegure que sus muestras de (CoCrNi)94Al3Ti3 produzcan datos defendibles con nuestros hornos de alta temperatura de laboratorio. ¡Contacte a KINTEK hoy para optimizar su flujo de trabajo de simulación térmica!

Guía Visual

Referencias

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de usar KOH como activador químico? Mejora del área superficial y la porosidad del carbono de biomasa

- ¿Cómo funciona un horno de grafito? Logre un análisis de elementos ultra-trazas

- ¿Qué entornos de proceso clave proporciona un sistema de epitaxia por haz molecular (MBE)? Optimizar el crecimiento de películas delgadas de CaF2

- ¿Qué hace un horno de grafito? Logre una atomización precisa a alta temperatura y procesamiento de materiales

- ¿Cómo logra el calentamiento por pulsos de resistencia rápida (RPHeat) el calentamiento sin contenedor? Precisión en la investigación de alta temperatura

- ¿Cuál es el propósito específico del pretratamiento del hexahidrato de cloruro de terbio? Garantizar la pureza en la síntesis de Cs3Cu2I5:Tb

- ¿Qué características físicas del equipo de calentamiento de alta precisión se utilizan en el reciclaje de selenio por evaporación a corta distancia (CSE)?

- ¿Qué papel juegan los hornos de sinterización a alta temperatura en la SLA cerámica? Desbloquea una densidad del 99% en cerámicas impresas en 3D