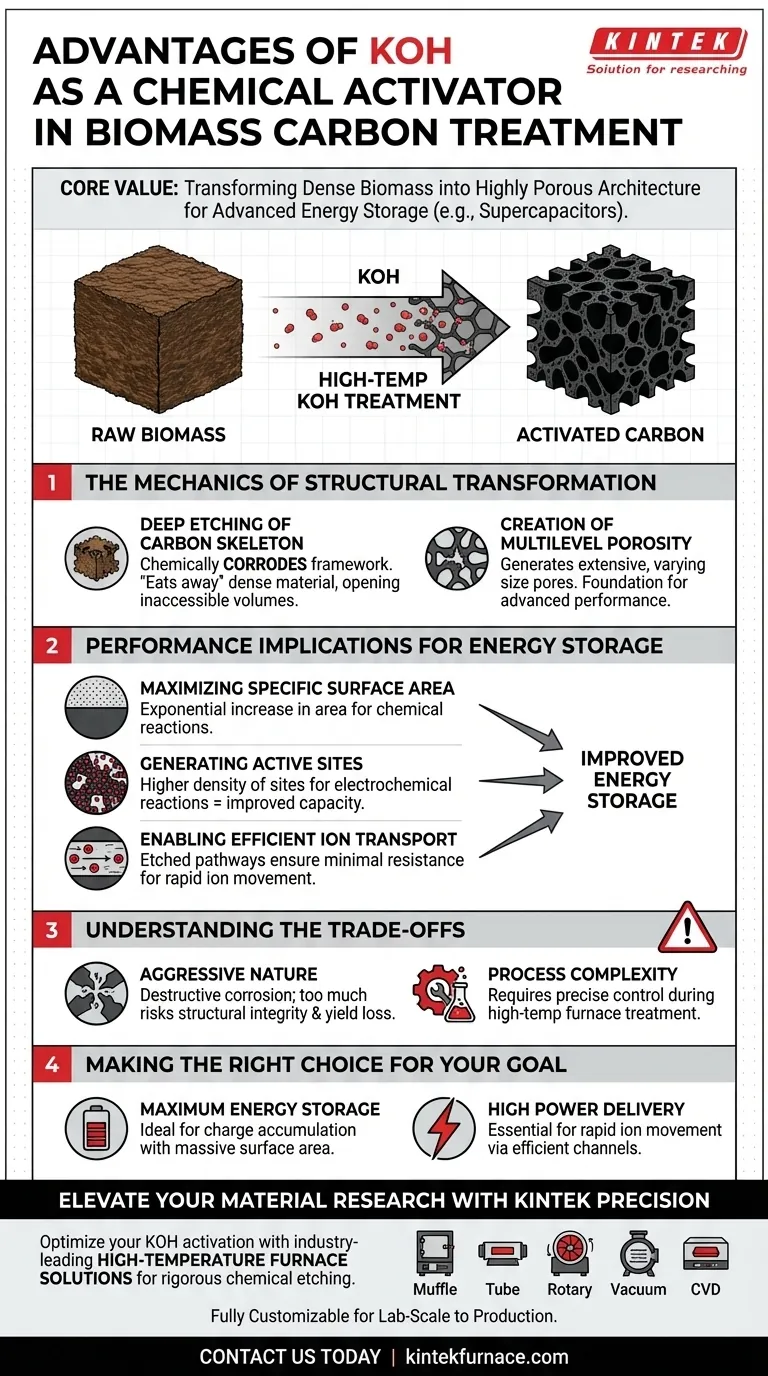

El hidróxido de potasio (KOH) funciona como un potente agente de grabado químico durante el tratamiento a alta temperatura de la biomasa, alterando fundamentalmente la estructura física del material. Al corroer activamente el esqueleto de carbono, el KOH crea una red de poros compleja y multinivel que amplifica significativamente el área superficial y la reactividad del material.

El valor central de la activación con KOH es su capacidad para transformar la biomasa densa en una arquitectura altamente porosa. Este proceso es esencial para crear los materiales de alta área superficial requeridos para dispositivos avanzados de almacenamiento de energía como los supercondensadores.

La Mecánica de la Transformación Estructural

Grabado Profundo del Esqueleto de Carbono

A altas temperaturas, el KOH no se limita a recubrir la biomasa; corroe químicamente el marco de carbono.

Esta reacción agresiva descompone el material de carbono denso. Efectivamente "devora" la estructura para abrir volúmenes internos que antes eran inaccesibles.

Creación de Porosidad Multinivel

El proceso de corrosión da como resultado una extensa estructura de poros multinivel.

En lugar de un conjunto uniforme de agujeros, el KOH genera una red jerárquica de poros de diferentes tamaños. Esta arquitectura compleja es la base para el rendimiento avanzado de los materiales.

Implicaciones de Rendimiento para el Almacenamiento de Energía

Maximización del Área Superficial Específica

El principal resultado físico de la activación con KOH es un aumento significativo del área superficial específica.

Al vaciar el esqueleto de carbono, el área total disponible para reacciones químicas aumenta exponencialmente. Esta es la característica definitoria que diferencia el carbón activado de alto rendimiento del carbón de biomasa cruda.

Generación de Sitios Activos

Con el aumento del área superficial, aumenta la densidad de sitios activos.

Estos sitios son las ubicaciones específicas donde ocurren las reacciones electroquímicas. Un mayor número de sitios activos se correlaciona directamente con una mejor capacidad en aplicaciones de almacenamiento de energía.

Facilitación del Transporte Eficiente de Iones

La red de poros creada por el KOH actúa como un sistema de canales de transporte eficientes.

En aplicaciones como los supercondensadores, los iones del electrolito deben moverse rápidamente a través del material. Las vías grabadas aseguran que los iones puedan atravesar la estructura de carbono con una resistencia mínima.

Comprender los Compromisos

La Naturaleza Agresiva del Grabado

Si bien el KOH es efectivo, es importante reconocer que funciona a través de la corrosión destructiva.

El proceso elimina masa de carbono para crear poros. Si la activación es demasiado agresiva, corre el riesgo de destruir por completo el esqueleto de carbono, lo que lleva a una pérdida de integridad estructural y rendimiento del material.

Complejidad del Proceso

El uso de un agente químico fuerte como el KOH requiere un manejo cuidadoso durante el tratamiento en el horno a alta temperatura.

La naturaleza corrosiva de la reacción exige un control preciso para garantizar que la estructura de poros se desarrolle sin comprometer la estabilidad mecánica del material.

Tomando la Decisión Correcta para su Objetivo

Al optimizar el carbono de biomasa para aplicaciones energéticas, considere cómo el KOH se alinea con sus objetivos de rendimiento específicos:

- Si su enfoque principal es el Almacenamiento Máximo de Energía: El KOH es ideal porque genera numerosos sitios activos y una gran área superficial para la acumulación de carga.

- Si su enfoque principal es la Entrega de Alta Potencia: Los canales de transporte eficientes creados por el grabado con KOH son esenciales para permitir el movimiento rápido de iones.

Al aprovechar la activación con KOH, usted convierte la biomasa simple en un material de electrodo sofisticado y de alto rendimiento capaz de satisfacer las demandas energéticas modernas.

Tabla Resumen:

| Ventaja | Mecanismo | Impacto en el Rendimiento |

|---|---|---|

| Grabado Estructural | Corroe el esqueleto de carbono | Abre volúmenes internos y crea poros jerárquicos |

| Aumento del Área Superficial | Vaciado del material denso | Maximiza el área superficial específica para reacciones químicas |

| Creación de Sitios Activos | Puntos de reacción de alta densidad | Mejora directamente la capacidad en aplicaciones de almacenamiento de energía |

| Transporte de Iones Mejorado | Redes de poros multinivel | Permite el movimiento rápido de iones y la entrega de alta potencia |

Mejore su Investigación de Materiales con la Precisión de KINTEK

¿Está buscando optimizar su proceso de activación con KOH? KINTEK ofrece soluciones de hornos de alta temperatura líderes en la industria, diseñadas para las exigentes demandas del grabado químico y la carbonización. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para sus necesidades específicas de tratamiento de biomasa.

Ya sea que esté escalando la producción de supercondensadores o refinando la síntesis de materiales a escala de laboratorio, nuestro equipo garantiza el control preciso de la temperatura y la durabilidad requeridas para activadores químicos agresivos. Contáctenos hoy para descubrir cómo nuestras soluciones térmicas personalizadas pueden mejorar la eficiencia de su laboratorio y el rendimiento de sus materiales.

Guía Visual

Referencias

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización por plasma SPS

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la función principal de un horno eléctrico de grado industrial para el hormigón? Optimizar pruebas de materiales a alta temperatura

- ¿Por qué es necesario un dispositivo especializado de simulación de tostación? Optimice la calidad y la resistencia de las briquetas de mineral de hierro

- ¿Cómo garantiza un horno de laboratorio de alta precisión el rendimiento de las placas catalíticas de perovskita de haluro a gran escala?

- ¿Cuál es la función principal de un horno de convección forzada en la preparación de muestras de plantas? Asegure datos precisos en todo momento

- ¿Qué material se utiliza en la restauración de porcelana fundida sobre metal? Una guía de aleaciones y estética

- ¿Cuál es la importancia del equipo de enfriamiento rápido para verificar la vía de reacción de BiFeO3? Captura de fases intermedias

- ¿Cómo influye el motor de velocidad controlada en un autoclave de alta presión en el rendimiento de glucosa a partir del almidón?

- ¿Por qué la adsorción de dioxinas es más eficaz utilizando nanotubos de carbono (CNTs)? Explicación de una eficiencia 3 veces superior