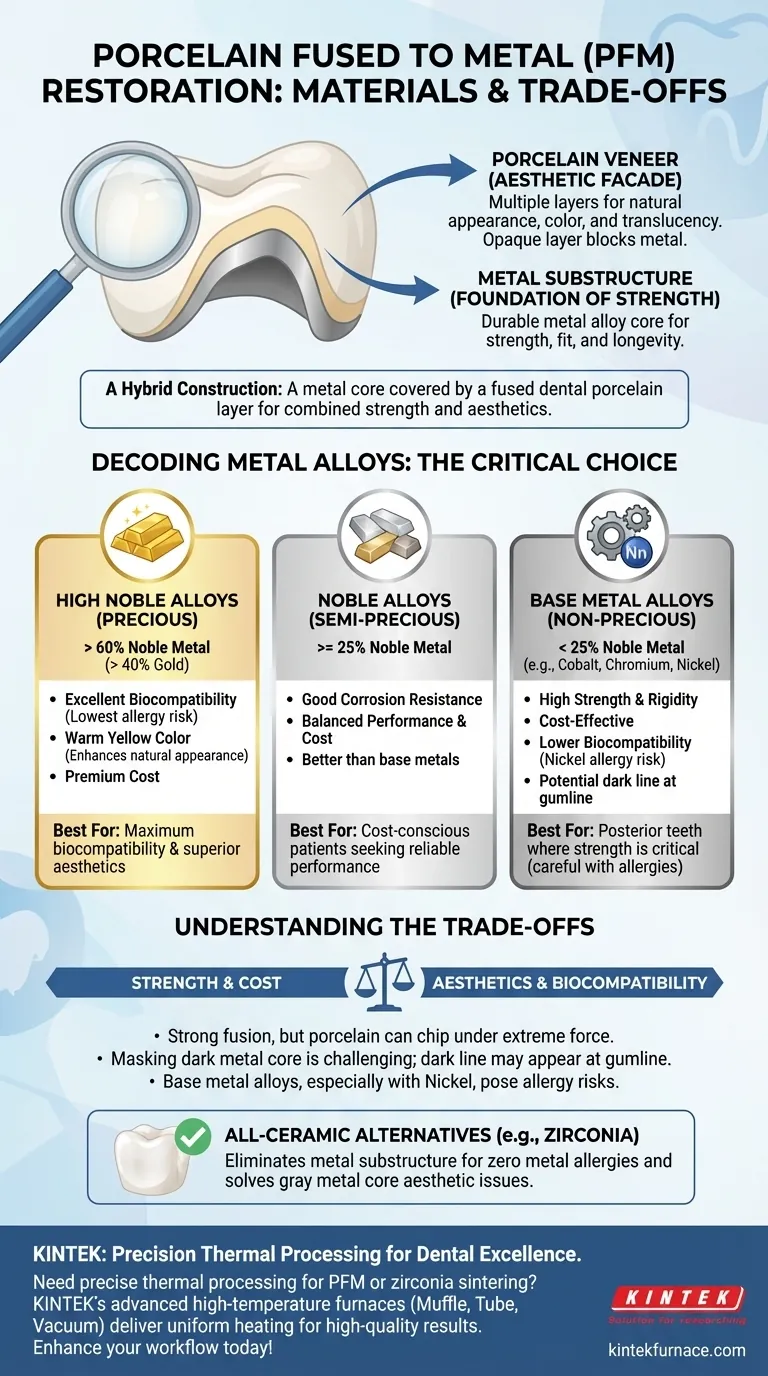

Las restauraciones de porcelana fundida sobre metal (PFM) son una construcción híbrida que utiliza una subestructura de aleación metálica para la resistencia, la cual luego se cubre con una capa fusionada de porcelana dental para la estética. El componente metálico suele estar hecho de una aleación altamente noble (que contiene oro), una aleación noble o una aleación de metal base como las que contienen cobalto-cromo o níquel-cromo.

El núcleo de una restauración PFM es su estructura de dos partes: un núcleo de aleación metálica duradera proporciona resistencia y un ajuste preciso, mientras que una capa de porcelana crea una apariencia natural similar a la de un diente. La aleación metálica específica elegida es el factor más crítico, ya que dicta la biocompatibilidad, la longevidad y el costo de la restauración.

La anatomía de una corona PFM

Una restauración PFM no es un solo material, sino una combinación precisamente diseñada de dos capas distintas unidas mediante un proceso de cocción a alta temperatura. Cada capa cumple una función crítica.

La subestructura metálica: la base de la resistencia

El núcleo interno de la restauración es una estructura delgada, similar a una tapa, fundida a partir de una aleación dental. Esta subestructura metálica es la que proporciona la mayor parte de la durabilidad y resistencia a las fuerzas de masticación de la PFM.

También es responsable de asegurar un ajuste preciso sobre el diente preparado, lo cual es crucial para prevenir futuras caries y asegurar la longevidad de la corona.

La carilla de porcelana: la fachada estética

Fusionadas al exterior de la subestructura metálica hay múltiples capas de porcelana dental, un tipo de cerámica. Se aplica una capa opaca inicial para evitar que el color oscuro del metal subyacente se transparente.

Luego, un técnico dental aplica y da forma artísticamente a capas posteriores de porcelana para imitar el color, la translucidez y los contornos de un diente natural. Esta estratificación es lo que le da a la PFM su calidad estética.

Decodificando las aleaciones metálicas

La elección de la aleación metálica es la variable más importante en la calidad de una restauración PFM. Las aleaciones se clasifican según su contenido de metales "nobles" (como el oro y los metales del grupo del platino), que son altamente resistentes a la corrosión y la oxidación.

Aleaciones altamente nobles (preciosas)

Estas se consideran el estándar de oro, ya que contienen más del 60% de metal noble, con al menos un 40% de oro. Las aleaciones de oro son excepcionalmente biocompatibles, lo que minimiza el riesgo de reacciones alérgicas o irritación de los tejidos.

Su color cálido y amarillento también proporciona un mejor tono subyacente para la porcelana, lo que facilita la obtención de un resultado de aspecto natural en comparación con el gris de otros metales.

Aleaciones nobles (semipreciosas)

Estas aleaciones tienen al menos un 25% de contenido de metal noble. Ofrecen un buen equilibrio entre rendimiento y costo, proporcionando una mejor resistencia a la corrosión que los metales base, pero a un precio más bajo que las aleaciones altamente nobles.

Aleaciones de metales base (no preciosas)

Estas contienen menos del 25% de metal noble y están compuestas principalmente de materiales como cobalto, cromo y níquel. Estas aleaciones son muy fuertes, rígidas y rentables.

Sin embargo, son menos biocompatibles. El níquel, en particular, es un alérgeno común, lo que hace que estas aleaciones no sean adecuadas para pacientes sensibles. También pueden provocar una línea oscura o gris visible en la línea de las encías con el tiempo.

Comprendiendo las compensaciones

Si bien las restauraciones PFM tienen un largo historial de éxito, representan una serie de compromisos entre resistencia, estética y costo. Comprender esto es clave para conocer su lugar entre las opciones dentales modernas.

Resistencia vs. Estética

La fusión de metal y porcelana crea una restauración fuerte, pero no es perfecta. La capa de porcelana, aunque hermosa, puede ser frágil y puede astillarse o fracturarse del núcleo metálico bajo fuerza extrema.

Además, enmascarar completamente el núcleo metálico oscuro es un desafío. A veces, puede aparecer una línea oscura en la línea de las encías, especialmente si las encías retroceden con el tiempo.

Preocupaciones de biocompatibilidad

Como se señaló, la principal preocupación con las restauraciones PFM es el potencial de alergias a los metales, específicamente con aleaciones de metales base que contienen níquel. Las aleaciones de oro altamente nobles son la opción más segura para evitar reacciones adversas en los tejidos.

El auge de las alternativas totalmente cerámicas

La tecnología dental moderna ha introducido materiales como la zirconia, un material totalmente cerámico extremadamente fuerte. Las restauraciones de zirconia eliminan por completo la subestructura metálica, resolviendo el problema estético del núcleo metálico gris y eliminando cualquier riesgo de alergias a los metales.

Tomar la decisión correcta para su objetivo

El mejor material depende completamente de la situación clínica, los factores del paciente y el resultado deseado.

- Si su enfoque principal es la máxima biocompatibilidad y una estética superior: Una PFM con una aleación altamente noble (oro) es la opción superior, minimizando el riesgo de alergias y proporcionando una base cálida para la porcelana.

- Si su enfoque principal es la resistencia y la rentabilidad: Una PFM con una aleación de metal base (cobalto-cromo) ofrece una excelente durabilidad para los dientes posteriores a un costo menor, pero el potencial de alergias debe evaluarse cuidadosamente.

- Si su enfoque principal es la mejor estética absoluta sin metal: Debe explorar las opciones modernas totalmente cerámicas como la zirconia, que evitan los compromisos de la subestructura metálica de la PFM.

Comprender las diferencias fundamentales de los materiales le permite tomar una decisión más informada para la salud dental a largo plazo.

Tabla resumen:

| Tipo de aleación metálica | Características clave | Mejor para |

|---|---|---|

| Altamente noble (ej., Oro) | Excelente biocompatibilidad, color cálido para una estética natural, elección premium | Pacientes que priorizan la biocompatibilidad y una estética superior |

| Noble (semipreciosa) | Buena resistencia a la corrosión, equilibrio entre costo y rendimiento | Pacientes conscientes del costo que buscan un rendimiento fiable |

| Metal base (ej., Cobalto-Cromo) | Alta resistencia, rígida, rentable | Dientes posteriores donde la resistencia es crítica (verificar alergias al níquel) |

¿Necesita un procesamiento térmico preciso para el desarrollo de aleaciones dentales o la cocción de cerámica? Los hornos avanzados de alta temperatura de KINTEK están diseñados para satisfacer las exigentes demandas de los laboratorios y fabricantes dentales. Ya sea que esté sinterizando zirconia para restauraciones totalmente cerámicas o fusionando porcelana con sustratos metálicos, nuestros hornos de mufla, tubo y vacío brindan el calentamiento uniforme y el control preciso de la temperatura esenciales para obtener resultados consistentes y de alta calidad. Aproveche nuestras amplias capacidades de personalización para adaptar una solución de horno a su línea de producción única de PFM o totalmente cerámica. ¡Contáctenos hoy en #ContactForm para mejorar sus flujos de trabajo de restauración dental!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica