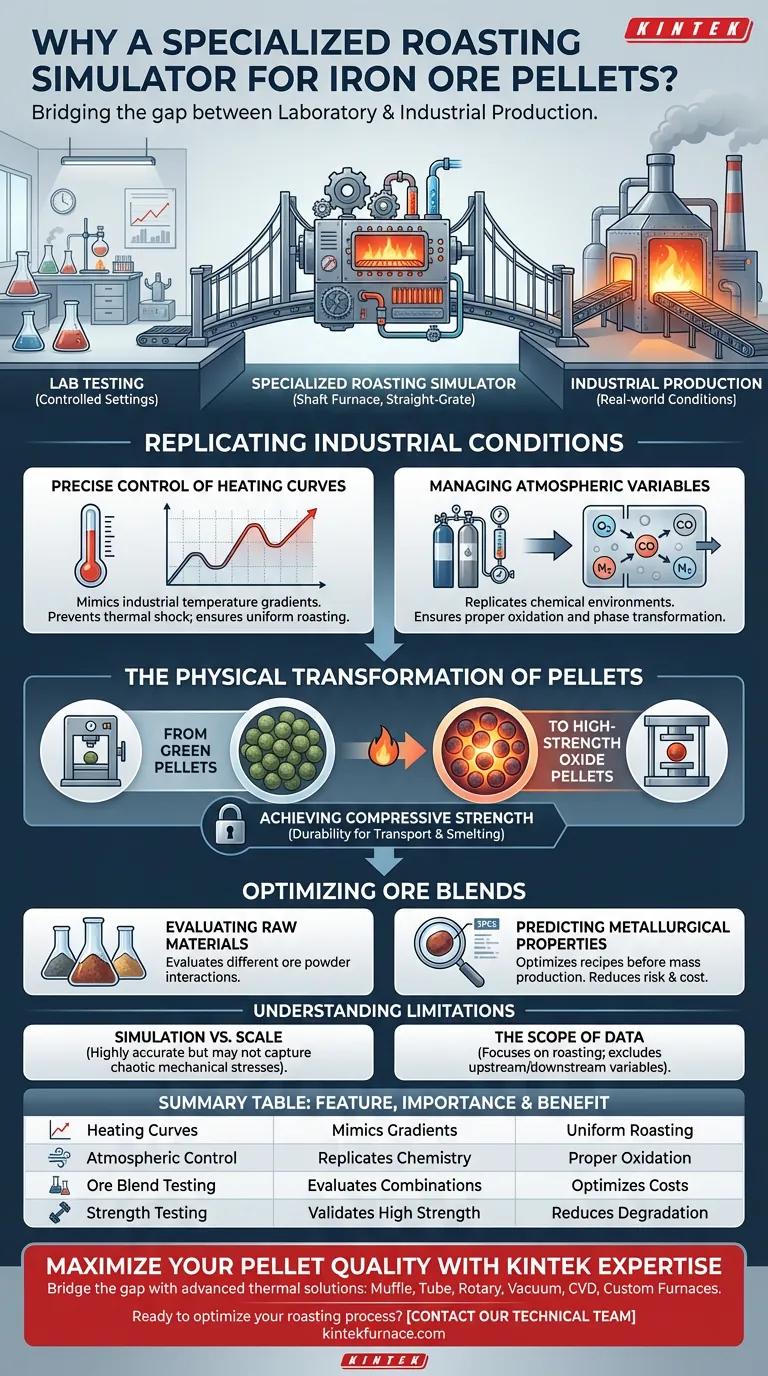

Los dispositivos especializados de simulación de tostación son herramientas esenciales para salvar la brecha entre las pruebas de laboratorio y la producción industrial. Son necesarios porque replican con precisión las condiciones térmicas y atmosféricas específicas de la tostación industrial en parrilla continua. Esta capacidad permite a los ingenieros transformar las briquetas "verdes" (crudas) en briquetas de óxido de alta resistencia en condiciones controladas, asegurando que el producto final cumpla con rigurosos requisitos de resistencia.

Al imitar las curvas de calentamiento y las condiciones atmosféricas exactas de la industria, estos simuladores permiten a los productores probar mezclas de mineral y predecir propiedades metalúrgicas sin el riesgo y el costo de las pruebas a escala real.

Replicación de Condiciones Industriales

Control Preciso de las Curvas de Calentamiento

La tostación industrial no es un proceso estático; implica gradientes de temperatura complejos. Se requiere un simulador especializado para proporcionar curvas de calentamiento precisas que coincidan con estas realidades industriales.

Sin esta precisión, el choque térmico o la velocidad de calentamiento aplicados a la briqueta no reflejarían las condiciones de producción reales.

Gestión de Variables Atmosféricas

La temperatura es solo una parte de la ecuación; el entorno químico es igualmente importante. Estos dispositivos proporcionan un riguroso control atmosférico durante el proceso de tostación.

Esto asegura que las reacciones de oxidación ocurran exactamente como lo harían en un sistema de horno de cuba o parrilla continua a escala completa.

La Transformación Física de las Briquetas

De Verdes a Óxido

La función principal de estos dispositivos es facilitar las reacciones físicas y químicas necesarias. Toman briquetas "verdes" (crudas) y las someten a altas temperaturas para transformarlas en briquetas de óxido.

Este cambio de fase es fundamental para estabilizar la estructura de la briqueta antes de que entre en un alto horno.

Logro de la Resistencia a la Compresión

El objetivo final del proceso de tostación es la durabilidad. La simulación asegura que las briquetas desarrollen una alta resistencia a la compresión.

Si una briqueta carece de esta resistencia, se degradará durante el transporte o dentro del horno, lo que provocará ineficiencias.

Optimización de Mezclas de Mineral

Evaluación de Materias Primas

Los productores rara vez utilizan una única fuente de mineral de hierro. Estos dispositivos son decisivos para evaluar cómo interactúan las diferentes mezclas de polvo de mineral durante el calentamiento.

Predicción de Propiedades Metalúrgicas

Al realizar simulaciones a pequeña escala, los ingenieros pueden determinar las propiedades metalúrgicas finales de una mezcla específica.

Esto permite ajustar las recetas para maximizar la calidad antes de comprometerse con la producción en masa.

Comprensión de las Limitaciones

Simulación vs. Escala

Si bien estos dispositivos son muy precisos, siguen siendo simulaciones. Aíslan variables de una manera que puede no capturar las tensiones mecánicas caóticas de una parrilla industrial en movimiento continuo.

El Alcance de los Datos

El dispositivo se centra específicamente en la fase de tostación. No tiene en cuenta las variables aguas arriba en la mezcla ni las variables aguas abajo en el enfriamiento, a menos que se configure específicamente para hacerlo.

Tomar la Decisión Correcta para Su Objetivo

Para maximizar el valor de un simulador de tostación, alinee su uso con sus objetivos de producción específicos:

- Si su enfoque principal es la Durabilidad del Producto: Utilice el dispositivo para probar rigurosamente la resistencia a la compresión de las briquetas bajo estrés térmico máximo.

- Si su enfoque principal es la Optimización de Costos: Utilice el dispositivo para evaluar mezclas de polvo de mineral más baratas para ver si pueden mantener los estándares metalúrgicos.

Estos dispositivos, en última instancia, proporcionan la evidencia empírica necesaria para predecir el rendimiento industrial con confianza.

Tabla Resumen:

| Característica | Importancia en la Simulación | Beneficio para la Producción |

|---|---|---|

| Curvas de Calentamiento | Imita los gradientes de temperatura industriales | Previene el choque térmico; asegura una tostación uniforme |

| Control Atmosférico | Replica entornos químicos | Asegura la oxidación adecuada y la transformación de fase |

| Pruebas de Mezclas de Mineral | Evalúa diferentes combinaciones de polvo | Optimiza los costos de materia prima sin riesgo de producción |

| Pruebas de Resistencia | Valida alta resistencia a la compresión | Reduce la degradación durante el transporte y la fundición |

Maximice la Calidad de Sus Briquetas con la Experiencia de KINTEK

Cruce la brecha entre la investigación de laboratorio y la ampliación de escala industrial con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables según sus requisitos únicos de peletización y tostación.

Ya sea que esté refinando mezclas de polvo de mineral o realizando pruebas para obtener la máxima resistencia a la compresión, nuestro equipo de ingeniería de precisión proporciona los datos confiables que necesita para reducir costos y mejorar las propiedades metalúrgicas.

¿Listo para optimizar su proceso de tostación? Póngase en contacto con nuestro equipo técnico hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Wuju Zhang, Congcong Yang. Grinding of Australian and Brazilian Iron Ore Fines for Low-Carbon Production of High-Quality Oxidised Pellets. DOI: 10.3390/min14030236

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo regula un horno de temperatura controlada de precisión la composición química en las heteroestructuras de Cu-Cu2O?

- ¿Cómo influyen los hornos de alta temperatura en el sinterizado de LTO? Optimice el rendimiento del titanato de litio mediante control de precisión

- ¿Por qué es necesaria la estabilización térmica a 500 °C para los soportes de titania? Garantizar la estabilidad y el rendimiento del catalizador

- ¿Cómo mejora la eficiencia un sistema de Sinterización Rápida (FS)? Producción rápida desbloqueada para compuestos de diboruro de titanio

- ¿Cuál es la función principal de un horno de secado al vacío? Clave para la preparación de lodos de ánodo compuesto

- ¿Por qué se recomiendan los evaporadores rotatorios u hornos industriales para manipular suspensiones de carburo de boro que contienen disolventes?

- ¿Cuál es el propósito de introducir una capa intermedia de hierro puro entre la capa de titanio y la capa de acero? Mejora de la integridad de la unión

- ¿Cómo influyen el equipo de agitación y las etapas de calentamiento con control de temperatura en la calidad de las nanopartículas magnéticas?