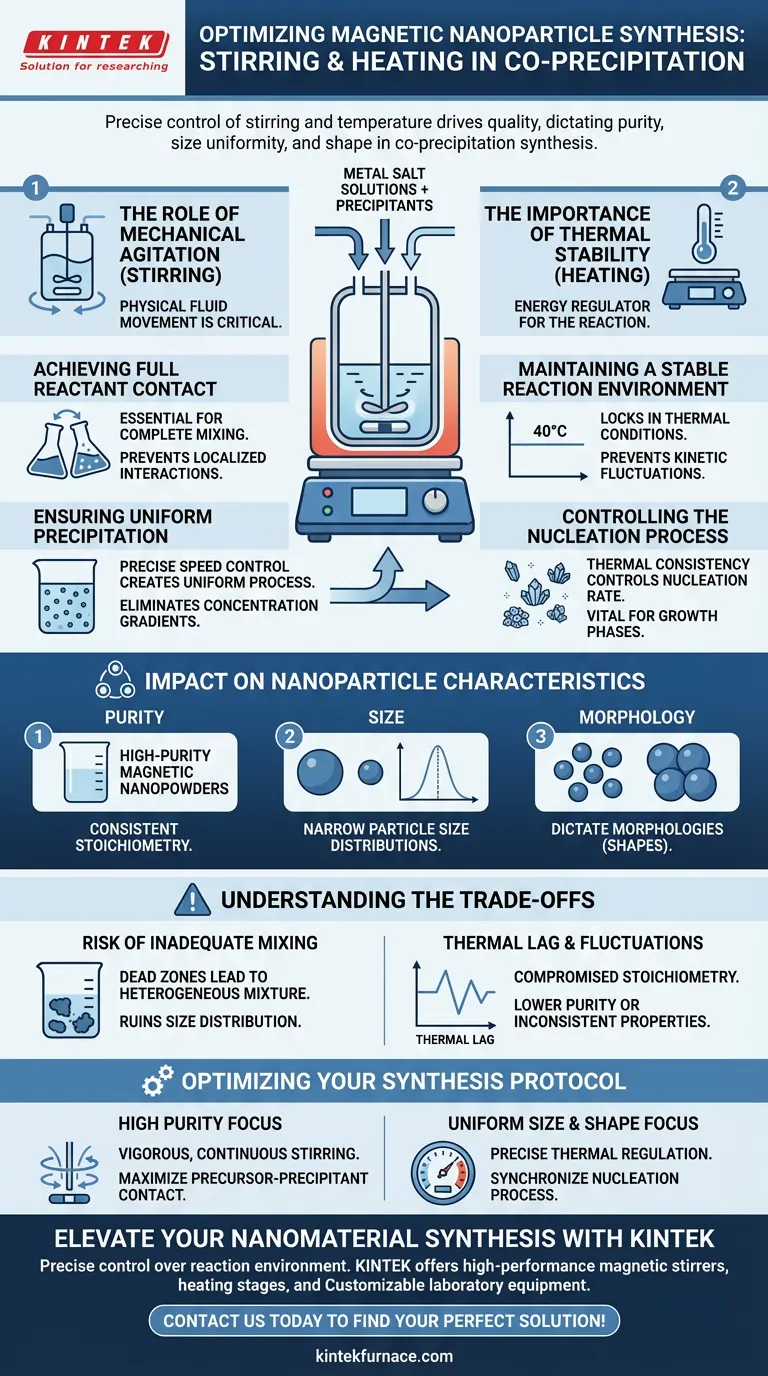

El control preciso de la agitación y la temperatura es el impulsor fundamental de la calidad en la síntesis por coprecipitación de nanopartículas magnéticas. Estos parámetros del equipo aseguran que las soluciones de sales metálicas y los precipitantes mantengan un contacto total dentro de un entorno de reacción estable, dictando directamente la pureza, la uniformidad del tamaño y la forma del material final.

Lograr nanopolicristales magnéticos de alta calidad requiere más que una química correcta; exige un entorno físico homogéneo. Las etapas de agitación y calentamiento trabajan en conjunto para sincronizar la nucleación de partículas, asegurando que cada nanopartícula se forme en condiciones idénticas.

El Papel de la Agitación Mecánica

El movimiento físico de los fluidos dentro del reactor es tan crítico como los reactivos químicos utilizados.

Lograr el Contacto Completo de los Reactivos

Los agitadores de laboratorio son esenciales para asegurar que las soluciones de sales metálicas y los precipitantes se mezclen por completo.

Sin agitación mecánica continua, la interacción entre los precursores (como el nitrato de cobalto) y los precipitantes (como la solución de amoníaco) puede ser localizada e ineficiente.

Garantizar una Precipitación Uniforme

Al controlar con precisión la velocidad de agitación, se crea un proceso de precipitación uniforme en todo el volumen del líquido.

Esta uniformidad previene gradientes de concentración, asegurando que todas las partículas experimenten el mismo entorno de crecimiento simultáneamente.

La Importancia de la Estabilidad Térmica

La temperatura actúa como el regulador de energía para la reacción, influyendo en la rapidez con la que las partículas se forman y crecen.

Mantener un Entorno de Reacción Estable

Las placas calefactoras de temperatura constante, como las placas calefactoras con agitación magnética, se utilizan para fijar condiciones térmicas específicas (por ejemplo, 40 °C).

Un entorno de reacción estable es necesario para prevenir fluctuaciones que podrían alterar la cinética de la reacción de manera impredecible.

Controlar el Proceso de Nucleación

La consistencia térmica es fundamental para controlar el proceso de nucleación, el paso inicial donde los primeros átomos se organizan en un sólido cristalino.

La regulación de la temperatura asegura que la nucleación ocurra a una velocidad controlada, lo cual es vital para las fases de crecimiento posteriores.

Impacto en las Características de las Nanopartículas

La combinación de agitación y calentamiento dicta directamente las propiedades físicas y químicas del producto final.

Pureza y Estequiometría

El contacto exhaustivo y las condiciones de reacción uniformes permiten la producción de nanopolicristales magnéticos de alta pureza, como el óxido de hierro.

Esta consistencia asegura que el producto final mantenga una estequiometría constante, lo que significa que la proporción de elementos en la red cristalina permanece correcta en todo el lote.

Distribución del Tamaño y Morfología

Cuando el proceso de precipitación es uniforme, las nanopartículas resultantes exhiben distribuciones de tamaño de partícula estrechas.

Además, estas condiciones controladas permiten a los investigadores dictar las morfologías (formas) de las partículas, previniendo estructuras irregulares o no deseadas.

Comprender las Compensaciones

Si bien es necesario, el uso de este equipo introduce variables que deben gestionarse cuidadosamente para evitar disminuir la calidad del producto.

El Riesgo de una Mezcla Inadecuada

Si la velocidad de agitación no se optimiza para el volumen y la viscosidad específicos de la solución, pueden ocurrir "zonas muertas" donde los reactivos no entran en contacto total.

Esto conduce a una mezcla heterogénea donde algunas partículas pueden crecer más que otras, arruinando la distribución del tamaño.

Retraso Térmico y Fluctuaciones

Si la etapa de calentamiento no puede mantener una temperatura estrictamente constante, la estequiometría del producto final puede verse comprometida.

Las fluctuaciones de calor pueden interrumpir el proceso de nucleación, lo que podría dar lugar a una menor pureza o a propiedades magnéticas inconsistentes.

Optimización de su Protocolo de Síntesis

Para garantizar nanopartículas magnéticas de alta calidad, debe alinear la configuración de su equipo con sus objetivos de materiales específicos.

- Si su enfoque principal es la Alta Pureza: Asegúrese de que su configuración proporcione una agitación vigorosa y continua para maximizar el contacto entre el precursor de sal metálica y el precipitante.

- Si su enfoque principal es el Tamaño y la Forma Uniformes: Priorice una etapa de calentamiento con regulación térmica precisa para mantener un entorno estable que sincronice el proceso de nucleación.

Dominar el entorno físico de su reacción es la clave para desbloquear nanomateriales consistentes y de alto rendimiento.

Tabla Resumen:

| Parámetro | Impacto en las Nanopartículas | Beneficio Técnico |

|---|---|---|

| Velocidad de Agitación | Elimina gradientes de concentración | Asegura una distribución estrecha del tamaño de partícula |

| Consistencia de Agitación | Maximiza el contacto de los reactivos | Promueve alta pureza química y estequiometría |

| Estabilidad Térmica | Regula la tasa de nucleación | Previene morfologías y formas irregulares |

| Precisión de Temperatura | Sincroniza el crecimiento de los cristales | Mantiene la cinética de reacción y la calidad estables |

Mejore la Síntesis de sus Nanomateriales con KINTEK

El control preciso sobre el entorno de su reacción es la diferencia entre resultados inconsistentes y nanopartículas magnéticas de alta pureza. Respaldado por I+D y fabricación de expertos, KINTEK ofrece agitadores magnéticos de alto rendimiento, placas calefactoras y equipos de laboratorio personalizables adaptados a sus necesidades de síntesis únicas.

Ya sea que esté escalando la producción o refinando morfologías delicadas, nuestros sistemas proporcionan la estabilidad térmica y la precisión mecánica necesarias para una ciencia de materiales superior.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución perfecta!

Guía Visual

Referencias

- “Pharmaceutical Nanoparticles: Detailed Review of Types, Preparation Methods, and Applications”. DOI: 10.35629/4494-100221922223

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los requisitos para sintetizar aleaciones de magnesio mediante el método de la ampolla? Protocolos de síntesis expertos

- ¿Cuál es el propósito de precalentar las partículas de refuerzo? Optimizar los resultados del moldeo por agitación de AMC

- ¿Cuál es la función específica de un horno de laboratorio de alta temperatura durante la activación de catalizadores a base de caolín?

- ¿Por qué se considera ideal un reactor de lecho fluidizado para la cogasificación de biomasa y residuos no biomasa?

- ¿Qué papel juega el Análisis Termogravimétrico (TGA) en la determinación de los parámetros de calcinación para el fosfato de manganeso?

- ¿Por qué es crucial un control preciso de la temperatura en un horno de envejecimiento para las aleaciones ZK61? Domina el umbral de preenvejecimiento de 175 °C

- ¿Por qué se utiliza una caja de curado estándar de temperatura y humedad constantes para el mortero de escoria de magnesio? Hechos clave del pretratamiento

- ¿Por qué es necesario un control preciso de la velocidad de calentamiento durante la pirólisis del bambú? Optimizar la calidad del nanocompuesto de Au-NPs/BC