El reactor de lecho fluidizado (FBR) es la opción superior para la cogasificación principalmente porque su entorno de mezcla similar a un fluido domina la complejidad de mezclar biomasa con residuos no biomasa. Al suspender las partículas de combustible en una corriente de gas turbulenta, garantiza el riguroso contacto físico y la estabilidad térmica necesarios para procesar combustibles que varían significativamente en tamaño, densidad y composición.

La cogasificación requiere el procesamiento de combustibles con propiedades físicas muy diferentes. El reactor de lecho fluidizado resuelve esto a través de una intensa mezcla y una regulación precisa de la temperatura, asegurando reacciones uniformes a pesar de la heterogeneidad de la materia prima.

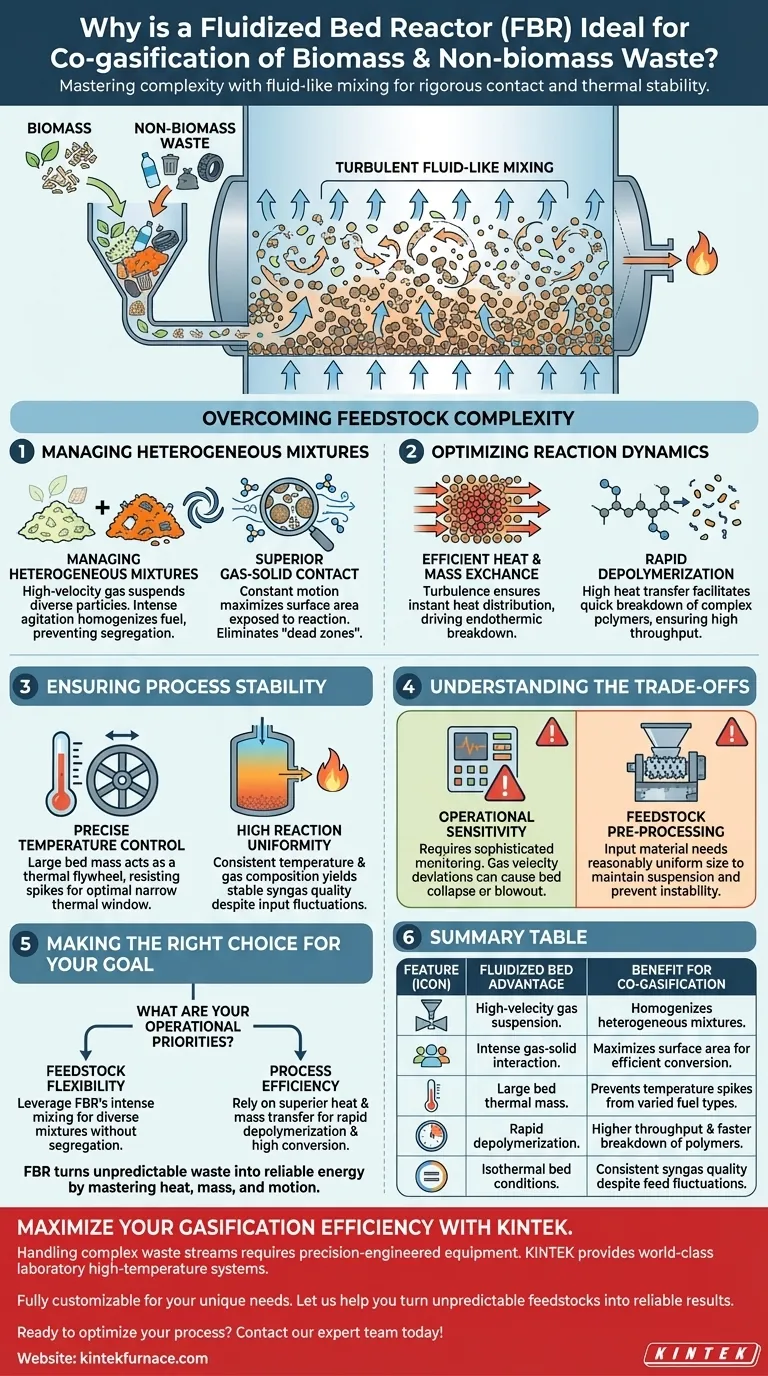

Superando la Complejidad de la Materia Prima

Gestión de Mezclas Heterogéneas

La biomasa y los residuos no biomasa rara vez comparten las mismas características físicas. Uno puede ser denso y seco, mientras que el otro es ligero y húmedo.

Los reactores de lecho fluidizado utilizan gas de alta velocidad para suspender estas partículas sólidas, creando una mezcla turbulenta. Esta intensa agitación homogeneiza el combustible dentro del reactor, evitando la segregación y asegurando que incluso las mezclas de residuos más diversas se traten como una entrada consistente.

Contacto Gas-Sólido Superior

Para que la gasificación ocurra de manera eficiente, el combustible sólido debe interactuar íntimamente con el agente gasificante (como aire o vapor).

El diseño del FBR garantiza un excelente contacto gas-sólido al mantener las partículas en constante movimiento. Esto maximiza el área superficial expuesta a la reacción, eliminando "zonas muertas" donde podrían acumularse residuos sin tratar.

Optimización de la Dinámica de Reacción

Intercambio Eficiente de Calor y Masa

La turbulencia dentro de un lecho fluidizado hace más que solo mezclar; actúa como un potente vehículo para la transferencia de energía.

El intercambio eficiente de calor y masa es un sello distintivo de esta tecnología. El rápido movimiento de las partículas asegura que el calor se distribuya instantáneamente en todo el lecho, impulsando las reacciones endotérmicas necesarias para descomponer materiales de desecho complejos.

Rápida Despolimerización

Las mezclas de residuos complejas a menudo contienen polímeros de cadena larga que son difíciles de descomponer.

Las altas tasas de transferencia de calor en un FBR facilitan la rápida despolimerización. La estructura molecular del residuo se rompe de manera rápida y efectiva, evitando la formación de subproductos no deseados y asegurando un alto rendimiento.

Garantizando la Estabilidad del Proceso

Control Preciso de la Temperatura

La cogasificación puede ser volátil, ya que los diferentes componentes de los residuos liberan energía a diferentes velocidades.

Los FBR ofrecen un control preciso de la temperatura porque la gran masa del lecho actúa como un volante térmico. Resiste picos o caídas repentinas de temperatura, manteniendo la estrecha ventana térmica requerida para una gasificación óptima.

Alta Uniformidad de Reacción

En reactores estáticos o de lecho fijo, los gradientes de temperatura pueden provocar una calidad de gas inconsistente.

El FBR ofrece una alta uniformidad de reacción en todo el recipiente. Debido a que la temperatura y la composición del gas son consistentes en todo el lecho, la calidad del gas de síntesis resultante se mantiene estable, incluso cuando la corriente de residuos de entrada fluctúa ligeramente.

Comprendiendo las Compensaciones

Sensibilidad Operacional

Si bien el FBR se destaca en el control, lo exige a cambio. Lograr el control preciso de la temperatura mencionado requiere sistemas de monitoreo sofisticados. Las desviaciones en la velocidad del gas pueden provocar una pérdida de fluidización (colapso del lecho) o un arrastre excesivo de partículas (arrastre).

Preprocesamiento de la Materia Prima

Aunque el reactor maneja materias primas heterogéneas mejor que las alternativas, existen límites. Para mantener la suspensión necesaria para un excelente contacto gas-sólido, el material de entrada aún debe procesarse a un rango de tamaño razonablemente uniforme para evitar la inestabilidad aerodinámica dentro del lecho.

Tomando la Decisión Correcta para su Objetivo

Si elige un reactor de lecho fluidizado o no, dependerá de sus prioridades operativas específicas.

- Si su enfoque principal es la flexibilidad de la materia prima: Aproveche las capacidades de mezcla intensa del FBR para procesar diversas mezclas de biomasa y residuos sin segregación.

- Si su enfoque principal es la eficiencia del proceso: Confíe en las tasas superiores de transferencia de calor y masa del reactor para garantizar una rápida despolimerización y altas velocidades de conversión.

Al dominar las variables de calor, masa y movimiento, el reactor de lecho fluidizado convierte las corrientes de residuos impredecibles en un recurso energético confiable.

Tabla Resumen:

| Característica | Ventaja del Lecho Fluidizado | Beneficio para la Cogasificación |

|---|---|---|

| Dinámica de Mezcla | Suspensión de gas de alta velocidad | Homogeneiza mezclas heterogéneas de biomasa/residuos |

| Eficiencia de Contacto | Intensa interacción gas-sólido | Maximiza el área superficial para una conversión eficiente |

| Control Térmico | Gran masa térmica del lecho | Evita picos de temperatura de diversos tipos de combustible |

| Velocidad de Reacción | Rápida despolimerización | Mayor rendimiento y descomposición más rápida de polímeros |

| Uniformidad | Condiciones isotérmicas del lecho | Calidad de gas de síntesis consistente a pesar de las fluctuaciones de alimentación |

Maximice la Eficiencia de su Gasificación con KINTEK

El manejo de corrientes de residuos complejas requiere equipos diseñados con precisión. KINTEK proporciona sistemas de alta temperatura de laboratorio de clase mundial, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, diseñados específicamente para cumplir con las rigurosas demandas de la investigación de materiales y la conversión de energía.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables según sus necesidades únicas de cogasificación o procesamiento térmico. Permítanos ayudarle a convertir materias primas impredecibles en resultados confiables.

¿Listo para optimizar su proceso? ¡Contacte a nuestro equipo de expertos hoy mismo!

Guía Visual

Referencias

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es la importancia del procesamiento en hornos de alta temperatura para el blindaje EMI de biomasa? Optimizar la conductividad del carbono

- ¿Por qué es esencial el equipo de tratamiento térmico de alto rendimiento y alta temperatura para la calcinación de óxido de cobre a 900 °C?

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS)? Mejora del Rendimiento Termoeléctrico en Sulfuro de Cobre

- ¿Cuáles son las ventajas de utilizar un sistema de pirólisis asistida por microondas a baja temperatura y vacío para LCP? (Guía Mejorada)

- ¿Cuáles son las ventajas de usar semillas de monocristal orientado para ZnGeP2? Logre precisión en el crecimiento de cristales ópticos

- ¿Qué papel químico juega el ácido fosfórico (H3PO4) al activar la biomasa? Domina la transformación de materiales de carbono

- ¿Cuáles son las aplicaciones principales de las cámaras de vacío? Desbloquee la precisión en investigación y fabricación

- ¿Cómo contribuye un horno de laboratorio de alta temperatura a la formación de cristales únicos de CsV3Sb5 de alta calidad?