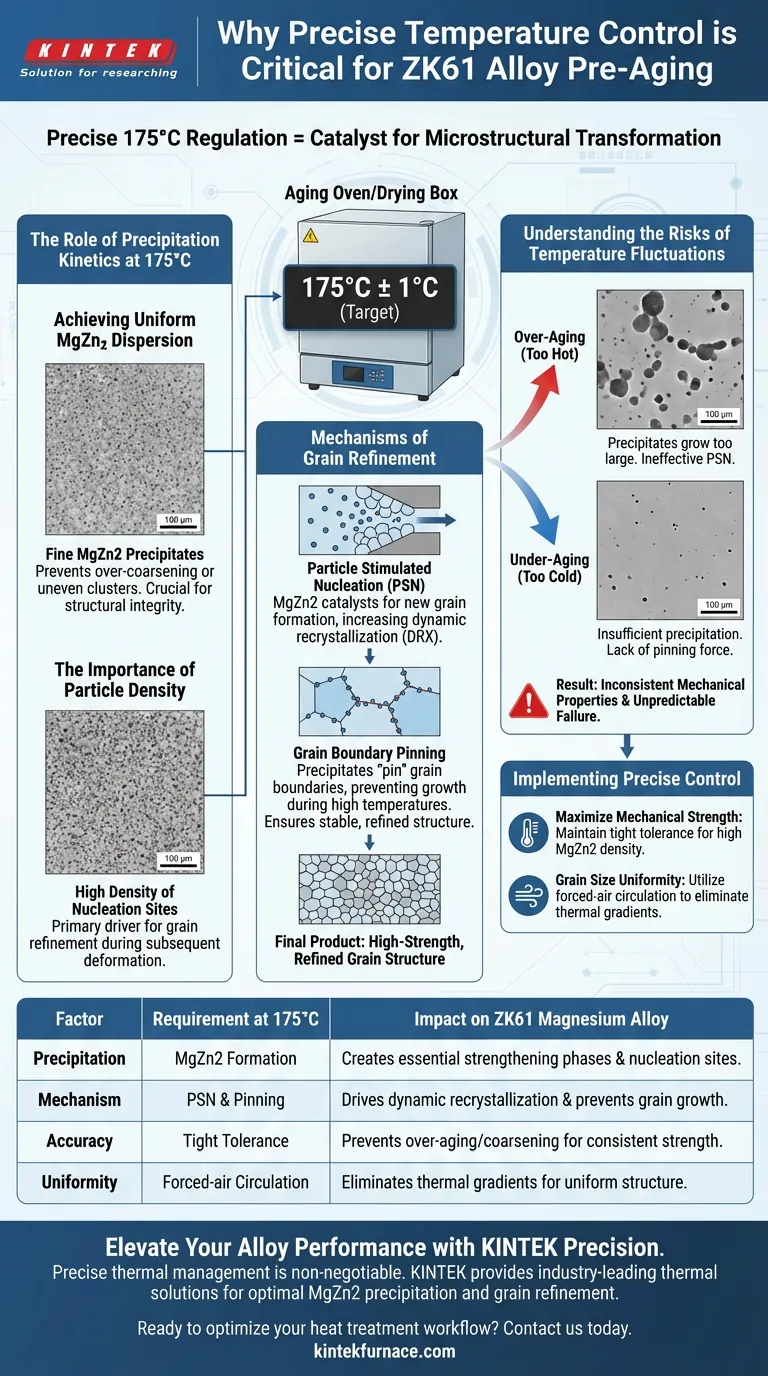

La regulación precisa de la temperatura a 175 °C es el catalizador para la transformación microestructural en las aleaciones ZK61.

Mantener temperaturas exactas durante el preenvejecimiento asegura la formación de fases de endurecimiento de MgZn2 finas y uniformemente dispersas. Estas partículas son esenciales para desencadenar la Nucleación Estimulada por Partículas (PSN) durante el procesamiento posterior, lo que en última instancia dicta el tamaño de grano final y la resistencia mecánica de la aleación.

El control preciso de la temperatura asegura la precipitación óptima de las fases de MgZn2, que sirven como base para el refinamiento del grano a través de la Nucleación Estimulada por Partículas y el anclaje de límites durante la extrusión.

El Papel de la Cinética de Precipitación a 175 °C

Lograr una Dispersión Uniforme de MgZn2

El proceso de preenvejecimiento se enfoca específicamente en el umbral de 175 °C para facilitar la precipitación de la fase de endurecimiento de MgZn2.

El control preciso evita que estas partículas se sobre-coagulen o formen cúmulos desiguales, lo que comprometería la integridad estructural de la aleación.

La Importancia de la Densidad de Partículas

Una distribución fina y dispersa de precipitados crea una mayor densidad de sitios de nucleación.

Esta densidad es el principal impulsor del posterior refinamiento de la estructura de grano de la aleación durante la deformación mecánica.

Mecanismos de Refinamiento del Grano

Nucleación Estimulada por Partículas (PSN)

Durante la extrusión, los precipitados de MgZn2 actúan como catalizadores para la Nucleación Estimulada por Partículas.

La PSN fomenta la formación de nuevos granos alrededor de los precipitados, aumentando significativamente la tasa de recristalización dinámica (DRX).

Anclaje de Límites de Grano

Estos precipitados también sirven para "anclar" los límites de grano, evitando que migren y crezcan durante el procesamiento a alta temperatura.

Este efecto de anclaje asegura que la estructura de grano refinado permanezca estable, lo que resulta en un producto final de alta resistencia.

Comprender los Compromisos y Riesgos

Riesgos de Fluctuaciones de Temperatura

Incluso las desviaciones menores del objetivo de 175 °C pueden provocar un "sobreenvejecimiento", donde los precipitados crecen demasiado para desencadenar eficazmente la PSN.

Por el contrario, el subenvejecimiento resulta en una precipitación insuficiente, sin proporcionar la fuerza de anclaje necesaria para mantener una estructura de grano fina.

Impacto en la Consistencia Mecánica

Los gradientes de temperatura dentro de un horno pueden provocar variaciones localizadas en las propiedades mecánicas en toda la aleación.

Esta inconsistencia hace que el componente final sea impredecible bajo tensión, lo que podría provocar fallas estructurales prematuras.

Implementación de Control Preciso para el Procesamiento de ZK61

Para lograr los mejores resultados con las aleaciones de magnesio ZK61, su estrategia de gestión térmica debe ser rigurosa.

- Si su principal objetivo es maximizar la resistencia mecánica: Asegúrese de que el horno de envejecimiento mantenga una tolerancia estrecha para maximizar la densidad de precipitados finos de MgZn2.

- Si su principal objetivo es la uniformidad del tamaño de grano: Utilice circulación de aire forzado dentro de la caja de secado para eliminar los gradientes térmicos que causan un crecimiento de grano desigual.

Dominar el entorno térmico durante el preenvejecimiento es la forma más eficaz de garantizar el rendimiento mecánico superior de las aleaciones de magnesio ZK61.

Tabla Resumen:

| Factor | Requisito a 175 °C | Impacto en la Aleación de Magnesio ZK61 |

|---|---|---|

| Precipitación | Formación de MgZn2 | Crea fases de endurecimiento y sitios de nucleación esenciales. |

| Mecanismo | PSN y Anclaje | Impulsa la recristalización dinámica y previene el crecimiento del grano. |

| Precisión | Tolerancia Estrecha | Previene el sobreenvejecimiento/coagulación para una resistencia mecánica consistente. |

| Uniformidad | Circulación de Aire Forzado | Elimina los gradientes térmicos para asegurar una estructura de grano uniforme. |

Mejore el Rendimiento de su Aleación con la Precisión KINTEK

La gestión térmica precisa es innegociable para lograr la integridad mecánica requerida en el procesamiento de aleaciones de magnesio ZK61. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestra gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables, ofrece la uniformidad y estabilidad de temperatura exactas necesarias para garantizar la precipitación óptima de MgZn2 y el refinamiento del grano.

¿Listo para optimizar su flujo de trabajo de tratamiento térmico? Contáctenos hoy mismo para discutir sus necesidades únicas y descubra cómo nuestra tecnología avanzada de hornos puede proporcionar la consistencia que su laboratorio requiere.

Guía Visual

Referencias

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué función cumple un tanque de enfriamiento por agua en el tratamiento térmico de aleaciones Ni-Ti? Bloqueo de la Superelasticidad y la Memoria de Forma

- ¿Por qué se requiere limpieza química o mecánica después del recubrimiento por difusión a alta temperatura? Garantice precisión y calidad

- ¿Cuáles son las ventajas de costos de la sublimación al vacío para la purificación de magnesio? Elimina Consumibles Clave.

- ¿Cómo contribuye un horno de secado por aire forzado a la transformación de las resinas precursoras de GaN? Garantiza la uniformidad del material

- ¿Cómo mejora el proceso de calcinación secundaria los catalizadores cargados con Na2WO4? Optimice el rendimiento de la superficie hoy mismo

- ¿Cuáles son las zonas funcionales principales de un horno de cinta transportadora? Optimice su proceso de soldadura fuerte de cobre

- ¿Cuáles son las consideraciones clave al elegir un horno continuo? Optimice su producción de gran volumen

- ¿Qué papel juega un horno industrial de calentamiento eléctrico en la pirólisis de biomasa? Desbloquea rendimientos de biocarbón de alta calidad