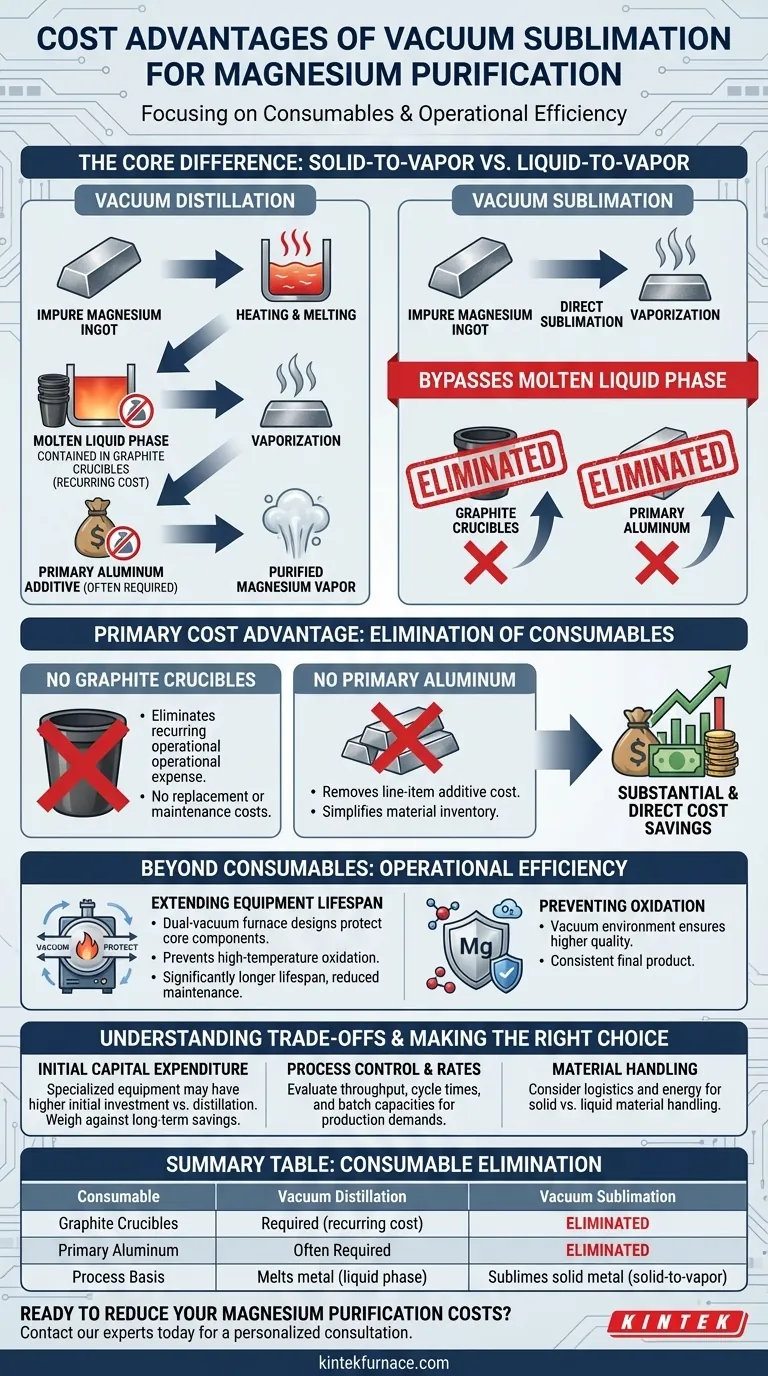

La principal ventaja de costo es la de la eliminación. A diferencia de la destilación al vacío, el método de sublimación al vacío para la purificación de magnesio elimina por completo la necesidad de dos consumibles importantes: crisoles de grafito y aluminio primario. Esto se debe a que la sublimación convierte el magnesio sólido directamente en vapor, omitiendo la fase líquida fundida que requiere estos materiales.

Al evitar el paso intermedio de fundir el magnesio, el proceso de sublimación rediseña fundamentalmente el flujo de trabajo para hacer que los consumibles clave requeridos por la destilación sean completamente obsoletos, lo que genera ahorros de costos sustanciales y directos.

La Diferencia Fundamental: Sólido-a-Vapor vs. Líquido-a-Vapor

Para comprender las implicaciones de costos, primero debemos observar la mecánica fundamental de cada proceso de purificación. La necesidad de consumibles específicos está ligada directamente al estado físico del magnesio durante el tratamiento.

Cómo Funciona la Destilación al Vacío

La destilación al vacío es un proceso de dos pasos. Primero, el magnesio impuro se calienta hasta que se convierte en un líquido fundido. Luego, este líquido se calienta aún más al vacío hasta que se vaporiza, dejando las impurezas atrás.

El Papel de los Crisoles de Grafito

El magnesio fundido es altamente corrosivo. El proceso de destilación requiere robustos crisoles de grafito simplemente para contener este metal líquido durante las etapas de calentamiento y vaporización. Estos crisoles son un gasto operativo significativo y recurrente.

La Necesidad de Aluminio Primario

En muchas configuraciones de destilación, se utiliza aluminio primario como aditivo dentro del baño fundido. Este consumible es otro costo inherente al método de destilación.

Cómo Funciona la Sublimación al Vacío

La sublimación al vacío optimiza el proceso de purificación en una sola fase de cambio. Los lingotes de magnesio sólido se calientan directamente al vacío, lo que provoca que pasen de sólido directamente a vapor (sublimación).

Eliminación de los Consumibles

Debido a que el magnesio nunca entra en estado líquido, desaparece la necesidad de un contenedor para mantener el metal fundido. Esto elimina por completo el costo de comprar y reemplazar crisoles de grafito. Del mismo modo, el proceso no requiere aluminio primario, eliminando también ese gasto.

Más Allá de los Consumibles: Una Mirada a la Eficiencia Operativa

Si bien los ahorros en consumibles son la ventaja financiera más directa, el diseño de los sistemas de sublimación también puede generar otros beneficios de costos a largo plazo.

Prevención de la Oxidación a Alta Temperatura

Un beneficio clave de realizar este proceso al vacío es la prevención de la oxidación. Esto asegura un producto final de mayor calidad y más consistente, independientemente del método utilizado.

Extensión de la Vida Útil del Equipo

Los sistemas modernos de sublimación a menudo utilizan un diseño de horno de doble vacío. Esto crea un vacío no solo para el magnesio, sino también en el espacio entre el recipiente de reacción interno y la pared exterior del horno.

Este diseño protege brillantemente el recipiente interno de ser oxidado por el aire ambiente y evita que se deforme bajo presión. El resultado es una vida útil significativamente más larga para el recipiente de reacción principal, lo que reduce los costos importantes de reemplazo y mantenimiento con el tiempo.

Comprendiendo las Compensaciones

Ninguna decisión técnica está exenta de compensaciones. Si bien la sublimación ofrece claras ventajas en consumibles, un análisis completo requiere considerar el panorama operativo completo.

Gasto de Capital Inicial

El equipo especializado para la sublimación al vacío, como un horno avanzado de doble vacío, puede representar una inversión de capital inicial diferente en comparación con las configuraciones de destilación tradicionales. Este costo inicial debe sopesarse frente a los ahorros a largo plazo en consumibles.

Control de Procesos y Tasas

La tasa de purificación, o rendimiento, es un factor crítico en la rentabilidad general. Debe evaluar los tiempos de ciclo y las capacidades de lote para cada método para determinar cuál se alinea mejor con sus demandas de producción.

Manipulación de Materiales

La sublimación comienza con lingotes sólidos, mientras que la destilación requiere fundición. La logística y los requisitos de energía para la manipulación de materiales en cada proceso diferirán y deben incluirse en un análisis de costos total.

Tomando la Decisión Correcta para su Objetivo

Su elección óptima depende de qué factores económicos son más críticos para su operación.

- Si su enfoque principal es minimizar los costos operativos recurrentes: La sublimación al vacío es la opción superior debido a la eliminación completa de los gastos de crisol y aluminio.

- Si su enfoque principal es la confiabilidad del equipo a largo plazo: Los diseños avanzados de hornos asociados con la sublimación pueden ofrecer una vida útil más larga para los componentes principales, reduciendo los costos de mantenimiento y reemplazo.

- Si está evaluando una nueva instalación: Debe sopesar los importantes ahorros de consumibles a largo plazo de la sublimación frente a la inversión de capital inicial y los requisitos de rendimiento específicos de su proyecto.

Al comprender estas diferencias fundamentales del proceso, puede evaluar con precisión el costo total de propiedad para cada método.

Tabla Resumen:

| Consumible | Destilación al Vacío | Sublimación al Vacío |

|---|---|---|

| Crisoles de Grafito | Requerido (costo recurrente) | Eliminado |

| Aluminio Primario | A menudo Requerido | Eliminado |

| Base del Proceso | Funde el metal (fase líquida) | Sublima el metal sólido (sólido a vapor) |

¿Listo para reducir sus costos de purificación de magnesio?

Al eliminar la necesidad de costosos crisoles de grafito y aluminio primario, el método de sublimación al vacío ofrece un camino directo hacia importantes ahorros operativos. Nuestra experiencia en sistemas de hornos de vacío de alta temperatura, incluidos los diseños avanzados de doble vacío, garantiza un proceso de purificación confiable y rentable adaptado a sus objetivos de producción específicos.

Hablemos de cómo nuestras soluciones pueden mejorar su eficiencia y rentabilidad. Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz