Al seleccionar un horno continuo, su decisión debe estar impulsada por tres factores principales: los requisitos térmicos y atmosféricos específicos de su proceso, el volumen y la velocidad de producción requeridos, y el costo total de propiedad más allá de la compra inicial. Un horno continuo es una inversión de capital significativa, y sus especificaciones deben alinearse perfectamente con sus objetivos operativos para garantizar la eficiencia, la calidad y un retorno positivo.

Elegir un horno continuo no se trata de comprar un equipo; se trata de diseñar una parte crítica de su sistema de producción. La mejor opción va más allá de simplemente alcanzar una temperatura objetivo y, en cambio, se centra en garantizar la repetibilidad del proceso, el rendimiento y la fiabilidad operativa a largo plazo.

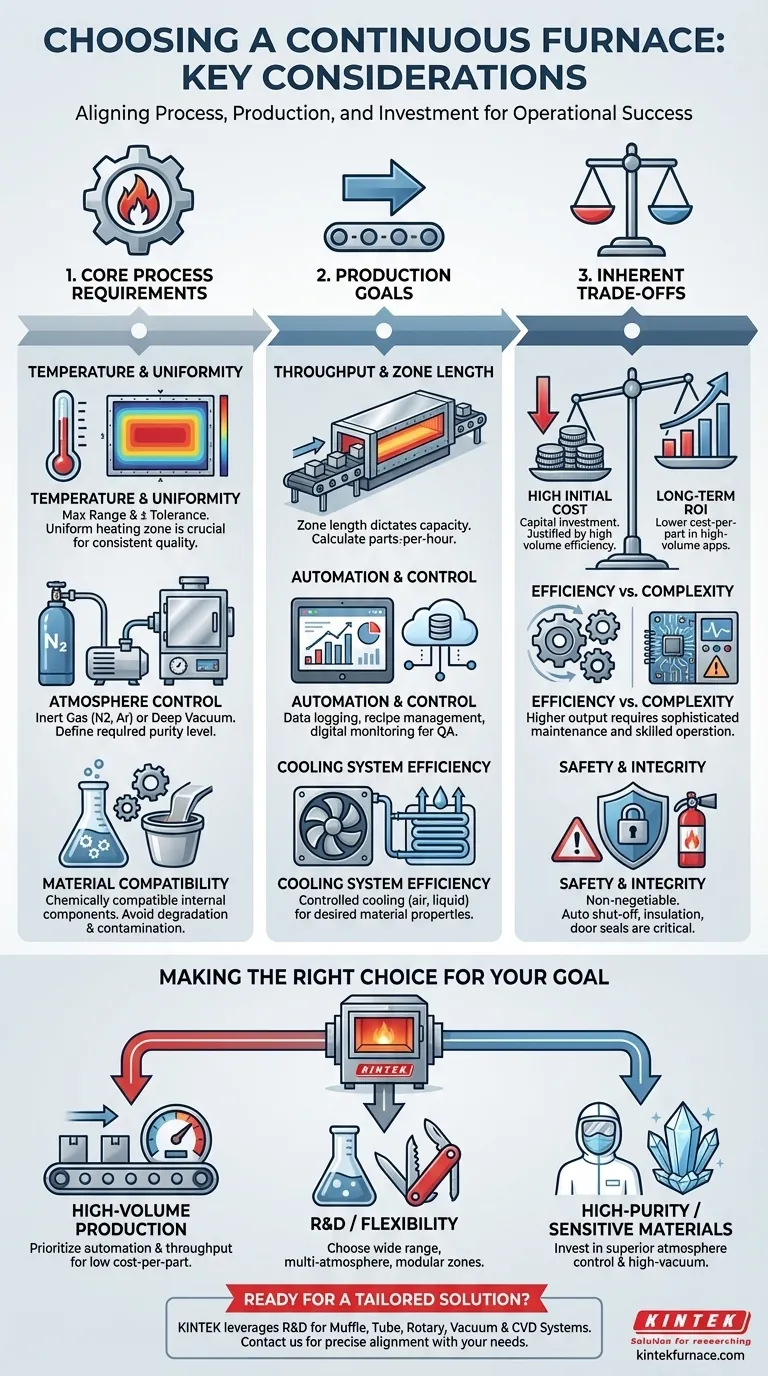

Definición de los requisitos centrales de su proceso

La función principal del horno es crear un entorno específico y controlado. Su primer paso es definir con precisión cómo es ese entorno para su aplicación.

Temperatura máxima y uniformidad

La especificación más fundamental es el rango de temperatura. Debe seleccionar un horno que no solo pueda alcanzar la temperatura máxima requerida, sino que también pueda mantenerla con una uniformidad excepcional en toda la zona de calentamiento.

Una mala uniformidad de la temperatura conduce a una calidad de producto inconsistente. Siempre busque especificaciones sobre la tolerancia de temperatura (por ejemplo, ±5 °C) y asegúrese de que el horno tenga protección contra sobretemperatura para evitar daños al equipo y a su producto.

Control de atmósfera

Muchos procesos modernos requieren una atmósfera controlada para prevenir la oxidación o facilitar reacciones químicas específicas. Esto puede variar desde el flujo de un gas inerte como nitrógeno o argón hasta operar bajo un alto vacío.

Su elección aquí es crítica. Defina el nivel de pureza requerido, ya que esto dictará la necesidad de características como líneas de gas de alta pureza, bombas de vacío avanzadas y sistemas de monitoreo sofisticados para garantizar la integridad atmosférica.

Compatibilidad de materiales y componentes

Los materiales utilizados para construir la cámara o el tubo del horno deben ser químicamente compatibles con sus materiales y gases de proceso, especialmente a altas temperaturas.

Un material incompatible puede degradarse, contaminar su producto y provocar fallos prematuros del equipo. Considere factores como la resistencia química y la resistencia al choque térmico al evaluar los componentes internos del horno.

Alineación del horno con los objetivos de producción

Un horno continuo es una máquina para la producción. Su diseño físico y sistemas de control deben dimensionarse y configurarse para cumplir con sus objetivos específicos de rendimiento y control de calidad.

Rendimiento y longitud de la zona de calentamiento

La capacidad de producción está directamente ligada a la longitud de la zona de calentamiento y a la velocidad del sistema de transporte. Una zona de calentamiento más larga permite un mayor rendimiento al tiempo que garantiza que cada pieza pase la cantidad de tiempo requerida a la temperatura.

Calcule sus piezas por hora requeridas y trabaje hacia atrás para determinar la longitud de la zona de calentamiento y la velocidad del transportador necesarias. Esto evita un cuello de botella en su línea de producción.

Automatización y control de procesos

La fabricación moderna exige datos. Un horno con automatización y control de procesos robustos permite el monitoreo digital, la gestión de recetas y el registro de datos para el control de calidad.

Esto asegura que cada pieza se procese bajo exactamente las mismas condiciones, proporcionando la repetibilidad esencial para la certificación y el control de calidad. Busque sistemas que puedan integrarse en la red de toda su planta.

Eficiencia del sistema de enfriamiento

La fase de enfriamiento es tan crítica como la fase de calentamiento para lograr las propiedades deseadas del material, como la dureza o la estructura cristalina.

Un sistema de enfriamiento eficiente y controlado garantiza resultados consistentes y predecibles. Evalúe si necesita un simple enfriamiento por aire, convección forzada o una camisa refrigerada por líquido para gestionar el perfil de enfriamiento con precisión.

Comprensión de las compensaciones inherentes

Elegir un horno continuo implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar una decisión objetiva e informada.

Alto costo inicial frente a ROI a largo plazo

Los hornos continuos tienen un costo inicial significativamente más alto en comparación con los hornos por lotes. Esta inversión se justifica por su alta eficiencia de producción y menor costo por pieza en aplicaciones de gran volumen.

Sin embargo, si su volumen de producción es bajo o inconsistente, el alto costo de capital y mantenimiento puede no generar un retorno de la inversión (ROI) positivo.

Eficiencia de producción frente a complejidad operativa

La eficiencia de un horno continuo conlleva una mayor complejidad. Estos sistemas requieren cronogramas de mantenimiento más sofisticados y operadores más calificados que los sistemas por lotes más simples.

Tenga en cuenta el costo de la capacitación, el personal de mantenimiento y las piezas de repuesto en su cálculo del costo total de propiedad.

Seguridad e integridad del sistema

Las características de seguridad robustas no son negociables. Elementos como mecanismos de apagado automático, aislamiento de alta calidad y sellos de puerta efectivos son críticos para proteger al personal y garantizar la eficiencia térmica.

Nunca comprometa la seguridad. Un fallo en estos sistemas puede provocar daños en el equipo, productos arruinados y, lo que es más importante, un entorno de trabajo peligroso.

Tomar la decisión correcta para su objetivo

Su decisión final debe guiarse por su impulsor operativo más importante.

- Si su enfoque principal es la producción estandarizada y de gran volumen: Priorice la automatización, la velocidad de rendimiento y un diseño optimizado para un bajo costo por pieza a largo plazo.

- Si su enfoque principal es la investigación, el desarrollo o la flexibilidad del proceso: Elija un horno con un amplio rango operativo, múltiples capacidades atmosféricas y zonas de calentamiento modulares.

- Si su enfoque principal es procesar materiales de alta pureza o sensibles: Invierta en un control atmosférico superior, capacidades de alto vacío y compatibilidad de materiales verificada.

Tomar la decisión correcta es un ejercicio de alinear las especificaciones técnicas del horno con los objetivos estratégicos de su operación.

Tabla resumen:

| Consideración | Puntos clave |

|---|---|

| Requisitos del proceso | Rango de temperatura, uniformidad, control de atmósfera, compatibilidad de materiales |

| Objetivos de producción | Rendimiento, automatización, eficiencia de enfriamiento |

| Compensaciones | Costo frente a ROI, eficiencia frente a complejidad, características de seguridad |

¿Listo para mejorar su producción con un horno continuo personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de campana, de tubo, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades únicas para una mayor eficiencia y fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus metas.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo