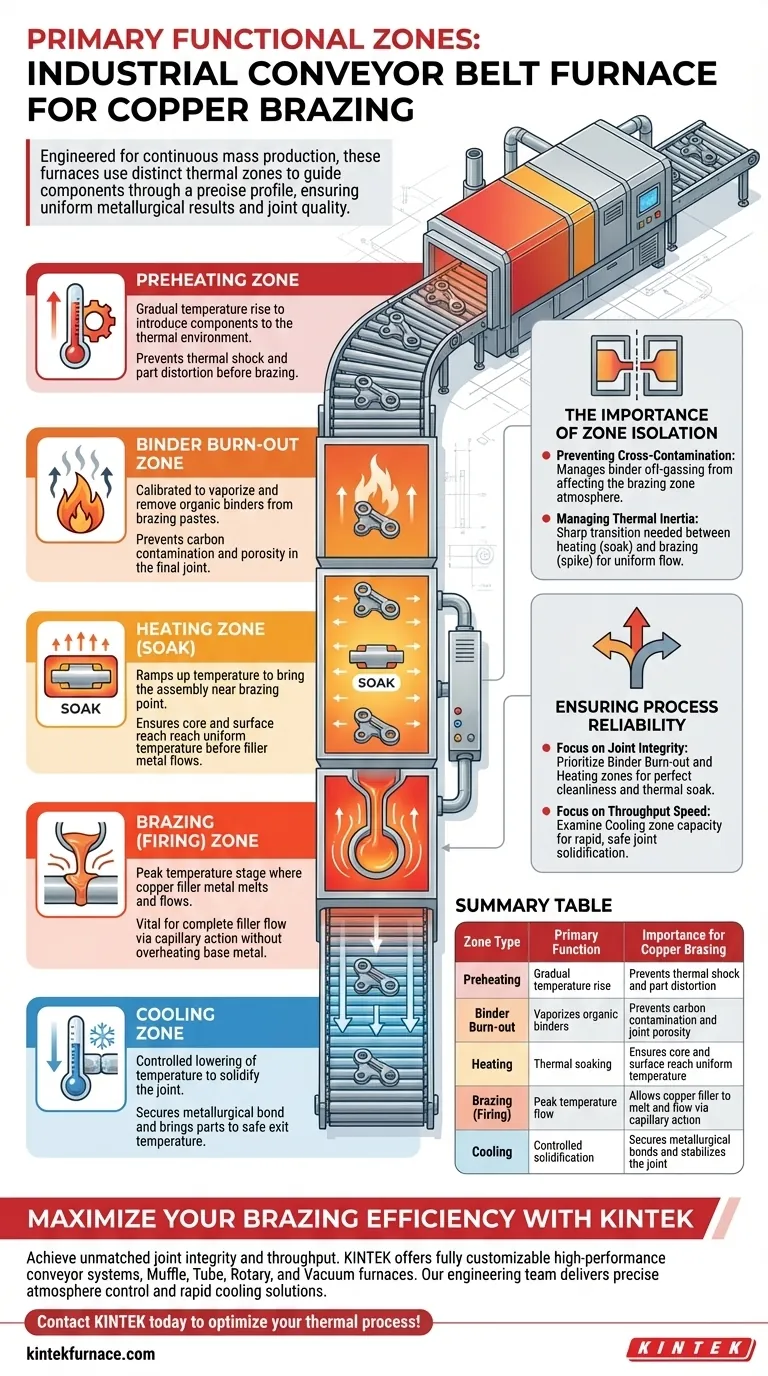

Un horno industrial de cinta transportadora para soldadura fuerte de cobre opera utilizando cinco zonas funcionales principales: la zona de precalentamiento, la zona de eliminación de aglutinantes, la zona de calentamiento, la zona de soldadura fuerte (cocción) y la zona de enfriamiento. Estas secciones distintas están diseñadas para guiar los componentes a través de un perfil térmico preciso, garantizando un procesamiento continuo y resultados metalúrgicos consistentes.

Al compartimentar el ciclo térmico en zonas especializadas, estos hornos garantizan que cada componente experimente condiciones idénticas de calentamiento, remojo y enfriamiento, lo que resulta en una calidad de unión uniforme en lotes de producción de alto volumen.

La Anatomía del Proceso Térmico

Para lograr una calidad de producción en masa, el horno debe controlar el entorno mucho más allá del simple calentamiento. Cada zona juega un papel fundamental en la preparación, unión y estabilización de los componentes metálicos.

La Zona de Precalentamiento

Esta etapa inicial introduce los componentes al entorno térmico.

Su función principal es elevar gradualmente la temperatura del ensamblaje. Esto previene el choque térmico, que puede deformar las piezas o desprender los accesorios antes de que comience el proceso de soldadura fuerte.

La Zona de Eliminación de Aglutinantes

En muchos escenarios de producción en masa, se utilizan pastas de soldadura fuerte que contienen aglutinantes orgánicos para mantener el metal de aporte en su lugar.

Esta zona está calibrada específicamente para vaporizar y eliminar estos aglutinantes. La eliminación de estos orgánicos antes de alcanzar temperaturas más altas es esencial para prevenir la contaminación por carbono y la porosidad en la unión soldada final.

La Zona de Calentamiento

Una vez que se eliminan los aglutinantes, los componentes entran en la zona de calentamiento principal.

Aquí, la temperatura se eleva significativamente para acercar el ensamblaje a la temperatura de soldadura fuerte. Esta zona asegura que se logre el "remojo", es decir, que el núcleo de la pieza alcance la misma temperatura que la superficie, antes de que el metal de aporte fluya.

La Zona de Soldadura Fuerte (Cocción)

Esta es la zona crítica del proceso donde se alcanza la temperatura máxima.

En esta sección, el metal de aporte de cobre se derrite y fluye hacia la unión por acción capilar. La distribución térmica precisa aquí es vital para asegurar que el material de aporte fluya completamente sin sobrecalentar o dañar el metal base.

La Zona de Enfriamiento

Después de que se completa la reacción de soldadura fuerte, los componentes se mueven inmediatamente a la zona de enfriamiento.

Esta sección reduce la temperatura de manera controlada para solidificar la unión. El enfriamiento controlado es necesario para asegurar la unión metalúrgica y llevar las piezas a una temperatura segura para su salida del horno.

La Importancia del Aislamiento de Zonas

Si bien la cinta transportadora se mueve continuamente, el éxito del proceso depende de la separación distinta de estos entornos térmicos.

Prevención de la Contaminación Cruzada

La zona de eliminación de aglutinantes debe gestionarse eficazmente para garantizar que los gases de escape no afecten la atmósfera en la zona de soldadura fuerte. Si los vapores orgánicos llegan a la zona de cocción, pueden interferir con la acción de mojado del cobre.

Gestión de la Inercia Térmica

La transición entre la zona de calentamiento (remojo) y la zona de soldadura fuerte (pico) debe ser lo suficientemente nítida para desencadenar el flujo, pero lo suficientemente estable para mantener la uniformidad. Si las zonas no están bien definidas, el perfil térmico se vuelve "turbio", lo que lleva a una resistencia de unión inconsistente en el ancho de la cinta.

Garantizando la Fiabilidad del Proceso

Al evaluar u operar un horno de cinta transportadora, su enfoque debe cambiar según sus requisitos de producción específicos.

Si su principal enfoque es la Integridad de la Unión:

- Priorice la calibración de las zonas de eliminación de aglutinantes y calentamiento para asegurar que las piezas estén perfectamente limpias y con remojo térmico antes de que el cobre se derrita.

Si su principal enfoque es la Velocidad de Producción:

- Examine la capacidad de la zona de enfriamiento, ya que la capacidad de solidificar la unión de manera rápida y segura a menudo dicta la velocidad máxima de la cinta.

La producción en masa exitosa depende de la interacción fluida de estas cinco zonas para entregar un producto repetible y de alta calidad.

Tabla Resumen:

| Tipo de Zona | Función Principal | Importancia para la Soldadura Fuerte de Cobre |

|---|---|---|

| Precalentamiento | Aumento gradual de la temperatura | Previene el choque térmico y la deformación de las piezas |

| Eliminación de Aglutinantes | Vaporiza los aglutinantes orgánicos | Previene la contaminación por carbono y la porosidad de la unión |

| Calentamiento | Remojo térmico | Asegura que el núcleo y la superficie alcancen una temperatura uniforme |

| Soldadura Fuerte (Cocción) | Flujo a temperatura pico | Permite que el metal de aporte de cobre se derrita y fluya por acción capilar |

| Enfriamiento | Solidificación controlada | Asegura las uniones metalúrgicas y estabiliza la unión |

Maximice su Eficiencia de Soldadura Fuerte con KINTEK

Logre una integridad de unión y un rendimiento sin igual en sus líneas de producción en masa. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de cinta transportadora de alto rendimiento, hornos de mufla, tubulares, rotatorios y de vacío, todos totalmente personalizables según sus necesidades metalúrgicas específicas. Ya sea que necesite un control preciso de la atmósfera para la eliminación de aglutinantes o un enfriamiento rápido para una producción de alta velocidad, nuestro equipo de ingeniería está listo para ofrecerle soluciones.

¡Póngase en contacto con KINTEK hoy mismo para optimizar su proceso térmico!

Guía Visual

Referencias

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno de circulación de aire forzado para el envejecimiento de aleaciones Al-Cu-Mn? Logre la dureza máxima con calor uniforme

- ¿Cuál es la función de una lámina de grafito puro en una configuración de calentamiento híbrido por microondas? Asegure el revestimiento de Ni-BN puro

- ¿Por qué el caolín crudo debe someterse a un tratamiento térmico para la impresión 3D DLP? Control de la viscosidad para una impresión de precisión

- ¿Cómo facilita el equipo de filtración a alta temperatura la separación de sales fundidas? Mejore la recuperación de su tratamiento de escoria

- ¿Cómo logra la infiltración un horno de metalurgia de superficies de plasma? Ingeniería de uniones de difusión de alto rendimiento

- ¿Qué papel juega un horno de alta temperatura en la evaluación de superaleaciones? Simular entornos extremos de motores a reacción

- ¿Por qué las películas delgadas de g-C3N4 deben recubrirse con metal antes del SEM? Logre imágenes de alta resolución con deposición al vacío

- ¿Cuál es el papel del helio de alta pureza en la levitación electromagnética? Clave para la regulación térmica rápida