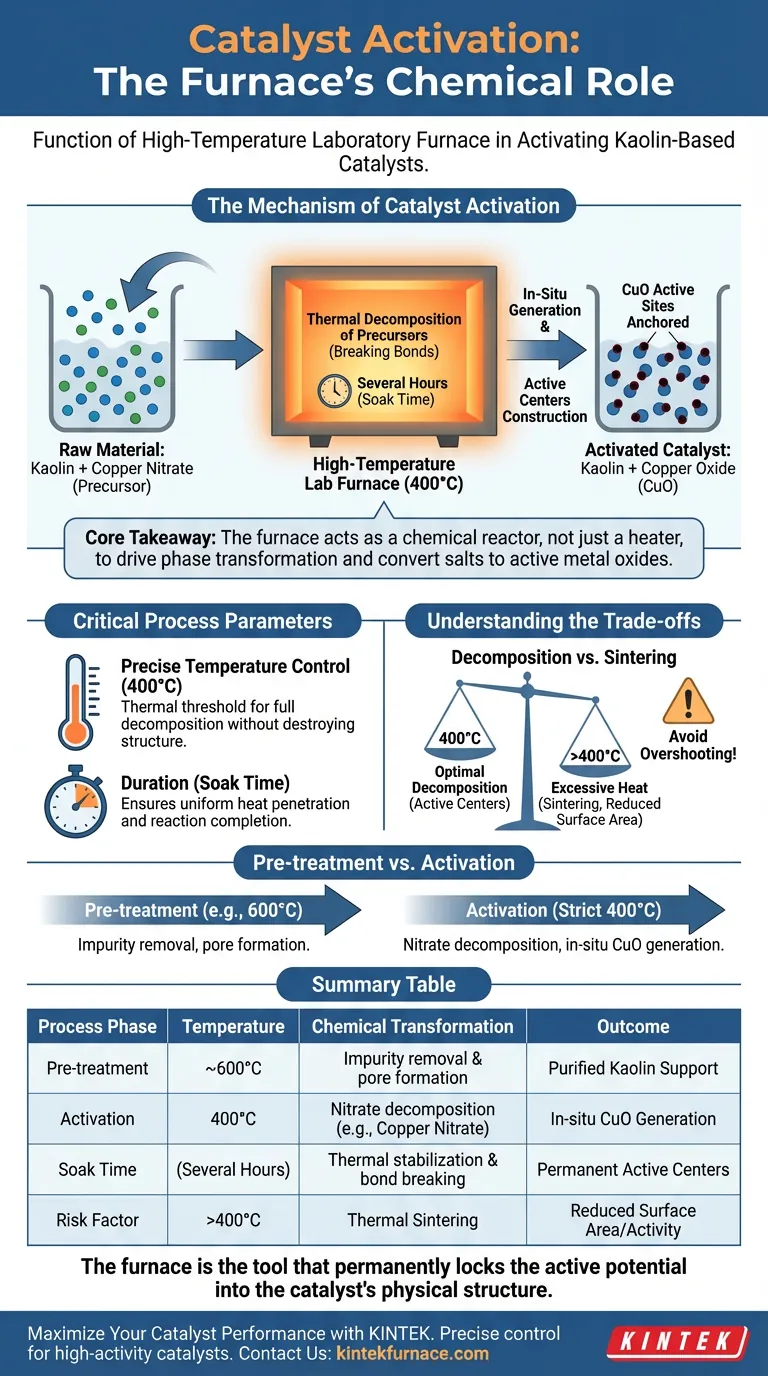

La función específica de un horno de laboratorio de alta temperatura durante la activación de catalizadores a base de caolín es facilitar la descomposición química de los precursores metálicos en agentes catalíticos activos.

Específicamente, para el caolín cargado con nitrato de cobre, el horno mantiene una temperatura constante de 400 °C durante varias horas. Este tratamiento térmico descompone el nitrato de cobre, lo que resulta en la generación in situ de óxido de cobre (CuO). Esta conversión es el paso definitorio que construye los centros activos en la estructura de soporte, convirtiendo efectivamente una mezcla inerte en un catalizador funcional.

Conclusión Clave El horno actúa no solo como un dispositivo de calentamiento, sino como un reactor químico que impulsa la transformación de fase de los precursores del catalizador. Su función principal es convertir sales metálicas (como el nitrato de cobre) en óxidos metálicos activos (como el CuO) a través de una calcinación precisa, anclándolos al soporte de caolín para crear sitios activos estables.

El Mecanismo de Activación del Catalizador

El proceso de activación es una transformación química impulsada por el calor. Comprender lo que sucede dentro del horno explica por qué este equipo es el eje de la preparación del catalizador.

Descomposición Térmica de Precursores

La materia prima que ingresa al horno es arcilla de caolín impregnada con una sal metálica, típicamente nitrato de cobre. En su forma cruda, esta sal es catalíticamente inactiva. El horno proporciona la energía necesaria para romper los enlaces químicos del nitrato.

Generación In Situ de Fases Activas

A una temperatura sostenida de 400 °C, los compuestos de nitrato se descomponen. Este proceso deja óxido de cobre (CuO) directamente en la superficie del caolín. Debido a que esto sucede "in situ" (en el lugar), el óxido se forma íntimamente con la estructura de soporte, en lugar de ser mezclado mecánicamente más tarde.

Construcción de Centros Activos

El objetivo final de este ciclo de calentamiento es la creación de centros activos. Estos son los sitios atómicos específicos donde ocurrirán las futuras reacciones químicas. Sin este tratamiento térmico, el material sería simplemente arcilla cubierta de sal; el horno lo transforma en un material estructurado capaz de acelerar las reacciones químicas.

Parámetros Críticos del Proceso

Para que la activación sea exitosa, el horno debe proporcionar más que solo calor; debe proporcionar un entorno controlado.

Control Preciso de la Temperatura

La temperatura objetivo de 400 °C no es arbitraria. Es el umbral térmico específico requerido para descomponer completamente el nitrato de cobre sin destruir la estructura subyacente del caolín. El horno debe mantener esta temperatura con precisión para garantizar que la conversión química sea uniforme en todo el lote.

Duración y Estabilidad Térmica

El proceso requiere que la temperatura se mantenga constante durante varias horas. Este "tiempo de remojo" asegura que el calor penetre en el núcleo del material y que la reacción de descomposición se complete. Si la temperatura del horno fluctúa, el catalizador resultante puede tener una actividad desigual o sitios activos incompletos.

Comprendiendo las Compensaciones

Si bien el horno es esencial para la activación, un uso inadecuado o la selección incorrecta del equipo pueden degradar el rendimiento del catalizador.

Descomposición vs. Sinterización

Existe un delicado equilibrio en el tratamiento térmico. Debe aplicar suficiente calor para descomponer el precursor (400 °C), pero el calor excesivo o el sobrepaso de la temperatura pueden provocar sinterización. La sinterización hace que las partículas de metal activo se agrupen, reduciendo drásticamente el área de superficie y la efectividad del catalizador.

Pretratamiento vs. Activación

Es importante distinguir entre el pretratamiento del soporte crudo y la activación del catalizador final. Si bien el caolín natural crudo puede calcinarse a temperaturas más altas (por ejemplo, 600 °C) para eliminar impurezas y aumentar la porosidad, la activación del catalizador cargado de cobre ocurre a una temperatura más baja y estricta (400 °C). Confundir estos dos puntos de ajuste puede destruir la fase de cobre activa.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus catalizadores a base de caolín, aplique estos principios a su estrategia de procesamiento térmico:

- Si su enfoque principal es la Actividad Química: Asegúrese de que su horno pueda mantener exactamente 400 °C sin fluctuaciones para garantizar la conversión completa de nitrato de cobre a óxido de cobre (CuO).

- Si su enfoque principal es la Consistencia del Lote: Verifique que su horno tenga una excelente estabilidad del campo térmico para que cada gramo de material reciba el mismo historial térmico, evitando "puntos muertos" en el lecho del catalizador.

- Si su enfoque principal es la Integridad Estructural: Evite exceder la temperatura de activación necesaria; un calor más alto no significa una mejor activación y a menudo conduce al colapso de la estructura de poros del catalizador.

El horno es la herramienta que fija permanentemente el potencial activo en la estructura física del catalizador.

Tabla Resumen:

| Fase del Proceso | Temperatura | Transformación Química | Resultado |

|---|---|---|---|

| Pretratamiento | ~600°C | Eliminación de impurezas y formación de poros | Soporte de Caolín Purificado |

| Activación | 400°C | Descomposición de nitrato (ej. Nitrato de Cobre) | Generación In Situ de CuO |

| Tiempo de Remojo | Varias Horas | Estabilización térmica y ruptura de enlaces | Centros Activos Permanentes |

| Factor de Riesgo | >400°C | Sinterización Térmica | Reducción de Área de Superficie/Actividad |

Maximice el Rendimiento de su Catalizador con KINTEK

El control preciso de la temperatura es la diferencia entre un catalizador de alta actividad y un lote fallido. En KINTEK, entendemos que la estabilidad térmica es fundamental para la delicada generación in situ de centros activos en soportes de caolín.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para prevenir el sobrepaso de temperatura y la sinterización.

- Soluciones Versátiles: Ya sea que necesite sistemas de Mufla, Tubo, Rotatorio, de Vacío o CVD, proporcionamos las herramientas necesarias para una calcinación sofisticada.

- Personalizable para sus Necesidades: Adaptamos nuestros hornos de laboratorio de alta temperatura para cumplir con sus requisitos específicos de umbral térmico y tiempo de remojo.

Asegure que sus precursores de catalizador se transformen en sitios activos estables y de alto rendimiento con nuestra tecnología líder en la industria.

Contacte a KINTEK Hoy Mismo para Mejorar la Eficiencia de su Laboratorio

Guía Visual

Referencias

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué ventajas ofrece un horno de sinterización por microondas para el LLZTO? Velocidad y rendimiento comparados

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales

- ¿Cuál es la importancia de utilizar un horno de recocido a 650°C para rodillos compuestos de 42CrMo/Cr5 después del forjado?

- ¿Cuáles son las ventajas de usar hornos de sinterización de laboratorio multietapa? Garantice la metalurgia de polvos sin defectos

- ¿Cuál es la función de los hornos de tratamiento térmico de solución y envejecimiento? Optimizar las propiedades del acero inoxidable 17-4 PH

- ¿Por qué se requiere un enfriamiento inmediato con agua para las aleaciones de CuAlMn? Retención de la fase maestra en aleaciones con memoria de forma

- ¿Cuál es la función principal de un reactor de lecho fijo discontinuo en la pirólisis lenta de cáscara de teff? Maximizar el rendimiento de biocarbón

- ¿Cuáles son los principales tipos de hornos de laboratorio según su tamaño? Encuentre el ajuste perfecto para la escala de su laboratorio