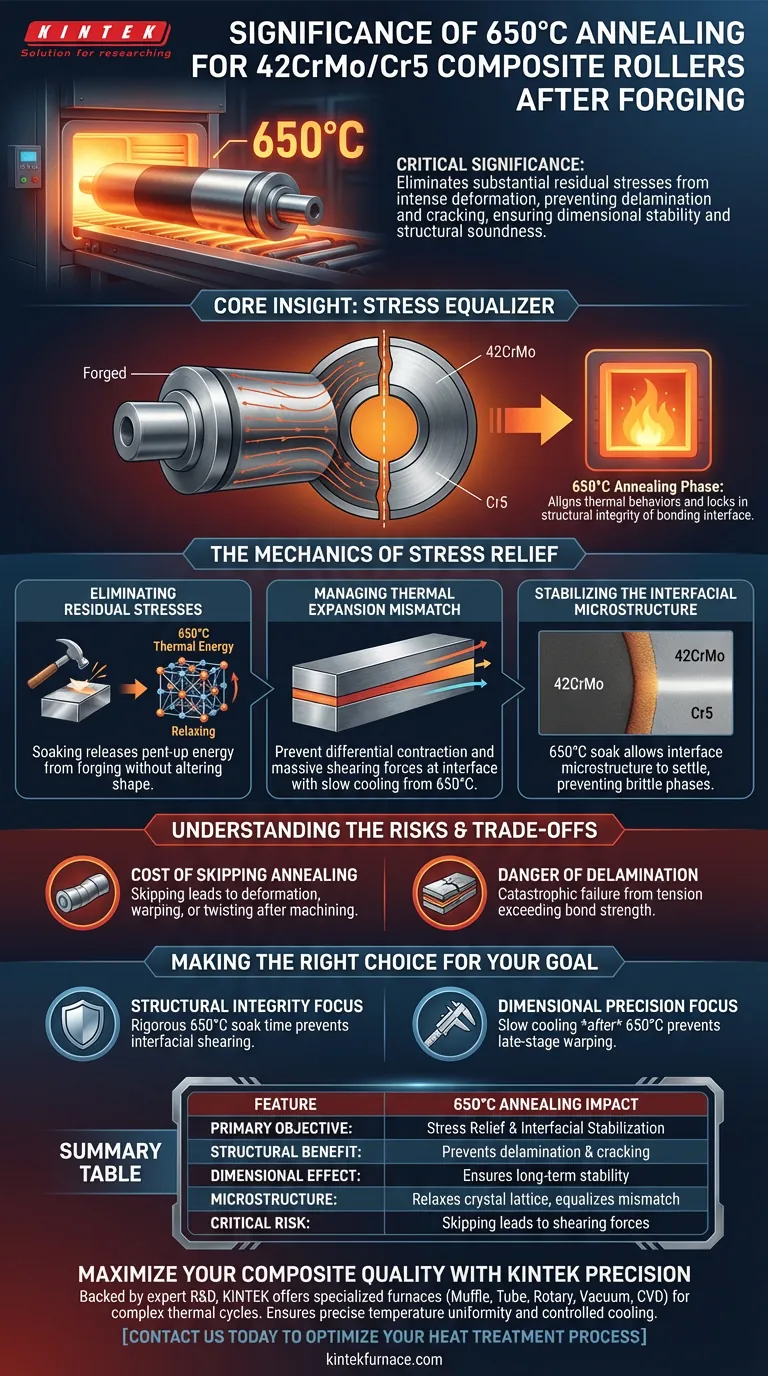

La importancia crítica del recocido de los rodillos compuestos de 42CrMo/Cr5 a 650°C radica en la eliminación de las importantes tensiones residuales creadas durante la intensa deformación del forjado. Al mantener esta temperatura constante y seguirla con un enfriamiento lento, se evita que los materiales compuestos se delaminen o agrieten, asegurando así que el componente permanezca dimensionalmente estable y estructuralmente sólido.

Idea Central El proceso de forjado deja los metales compuestos en un estado de alta tensión con desajustes de tensiones internas. La fase de recocido a 650°C actúa como un "ecualizador de tensiones", permitiendo que las distintas capas de metal alineen sus comportamientos térmicos y fijando la integridad estructural de la interfaz de unión.

La Mecánica de la Liberación de Tensiones

Eliminación de Tensiones Residuales

El forjado implica una deformación mecánica a alta presión, que a menudo ocurre después de calentar la palanquilla a temperaturas tan altas como 1150°C. Esto crea una energía interna y una tensión significativas dentro de la estructura molecular del metal.

El remojo del rodillo a 650°C proporciona la energía térmica necesaria para que la red cristalina se relaje. Esto libera la energía acumulada del proceso de forjado sin alterar la forma fundamental del rodillo.

Gestión del Desajuste de Expansión Térmica

El principal desafío con un rodillo compuesto (42CrMo combinado con Cr5) es que estos dos materiales distintos se expanden y contraen a diferentes velocidades.

Si el rodillo se enfría sin control desde la temperatura de forjado, un metal se contraerá más rápido que el otro. Esta contracción diferencial genera enormes fuerzas de cizallamiento en la interfaz donde los metales se encuentran.

Estabilización de la Microestructura Interfacial

El remojo a 650°C está específicamente dirigido a estabilizar la unión entre el núcleo y la capa compuesta.

Al mantener esta temperatura, se permite que la microestructura en la interfaz se asiente en un equilibrio estable. Esto evita la formación de fases quebradizas o microfisuras que podrían propagarse y causar fallos bajo carga.

Comprensión de los Riesgos y Compensaciones

El Costo de Omitir el Recocido

A menudo es tentador acelerar la producción acortando el ciclo de enfriamiento. Sin embargo, en la fabricación de compuestos, este es un error fatal.

Omitir o apresurar la fase de 650°C casi invariablemente resulta en deformación. Las tensiones internas eventualmente se liberarán, haciendo que el rodillo se deforme o tuerza después de completar el mecanizado.

El Peligro de la Delaminación

El riesgo más grave es el agrietamiento o la delaminación catastrófica.

Sin la ecualización proporcionada por el horno de recocido, la tensión entre el núcleo de 42CrMo y la capa exterior de Cr5 puede exceder la resistencia de la unión. Esto hace que las capas se separen, lo que convierte la costosa pieza forjada en una pérdida total.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la longevidad y el rendimiento de sus rodillos compuestos, debe priorizar el ciclo térmico sobre la velocidad de producción.

- Si su enfoque principal es la Integridad Estructural: la adhesión rigurosa al tiempo de remojo de 650°C es innegociable para prevenir el cizallamiento interfacial.

- Si su enfoque principal es la Precisión Dimensional: asegúrese de que la fase de enfriamiento *después* del remojo de 650°C sea lo suficientemente lenta para prevenir deformaciones en etapas posteriores.

Trate la fase de recocido no como un período de enfriamiento pasivo, sino como un paso de fabricación activo que dicta la calidad final de la unión.

Tabla Resumen:

| Característica | Impacto del Recocido a 650°C |

|---|---|

| Objetivo Principal | Liberación de Tensiones y Estabilización Interfacial |

| Beneficio Estructural | Previene la delaminación y el agrietamiento en la interfaz de unión |

| Efecto Dimensional | Garantiza la estabilidad a largo plazo y previene la deformación post-mecanizado |

| Microestructura | Relaja la red cristalina y ecualiza el desajuste de expansión térmica |

| Riesgo Crítico | Omitirlo conduce a fuerzas de cizallamiento y fallos catastróficos |

Maximice la Calidad de su Compuesto con KINTEK Precision

No permita que las tensiones residuales comprometan sus forjados de alto valor. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotativos, Vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables diseñados para dominar los complejos ciclos térmicos requeridos para materiales compuestos.

Nuestra avanzada tecnología de hornos garantiza la uniformidad precisa de la temperatura y las tasas de enfriamiento controladas necesarias para prevenir la delaminación y estabilizar sus componentes de 42CrMo/Cr5. Contáctenos hoy mismo para optimizar su proceso de tratamiento térmico y asegurar la integridad estructural de sus proyectos de ingeniería únicos.

Guía Visual

Referencias

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es el mecanismo del polvo de lecho en el sinterizado de LLZO? Optimizar la estabilidad del litio y la pureza de fase

- ¿Por qué es esencial un autoclave de alta presión de acero inoxidable para la hidrogenación del almidón? Desbloquee la máxima eficiencia de reacción

- ¿Cuál es el propósito de usar un horno de secado por aire forzado a 100 °C? Optimización de la síntesis de compuestos Fe3O4@Fe-AC

- ¿Cómo se utiliza un horno de laboratorio durante la etapa de impregnación de la preparación de APC? Optimizar la activación del biocarbón

- ¿Cómo afecta la calcinación a alta temperatura al caolín? Aumenta el área superficial y la reactividad catalítica mediante el procesamiento térmico

- ¿Cómo se utiliza un horno de tratamiento térmico de laboratorio para la cristalización de nanocristales de fluoruro? Optimizar el control de la microestructura

- ¿Cómo mejora el proceso de calcinación secundaria los catalizadores cargados con Na2WO4? Optimice el rendimiento de la superficie hoy mismo

- ¿Cuáles son las funciones de un sistema experimental de aumento programado de temperatura? Investigación maestra de preoxidación del carbón