El propósito principal de usar un horno de secado por aire forzado a 100 °C es llevar a cabo una fase prolongada de presecado de los precursores de biomasa, como los residuos de soja. Este proceso tiene como objetivo estricto la eliminación completa del agua físicamente adsorbida, lo cual es fundamental para estabilizar el material antes de que se someta a modificación química y carbonización a alta temperatura.

Conclusión Clave La síntesis exitosa de compuestos Fe3O4@Fe-AC depende de la eliminación de las variables de humedad antes de que comience el procesamiento. El presecado adecuado previene fallas estructurales durante la carbonización y asegura que todas las proporciones químicas se calculen en base a una masa seca y precisa.

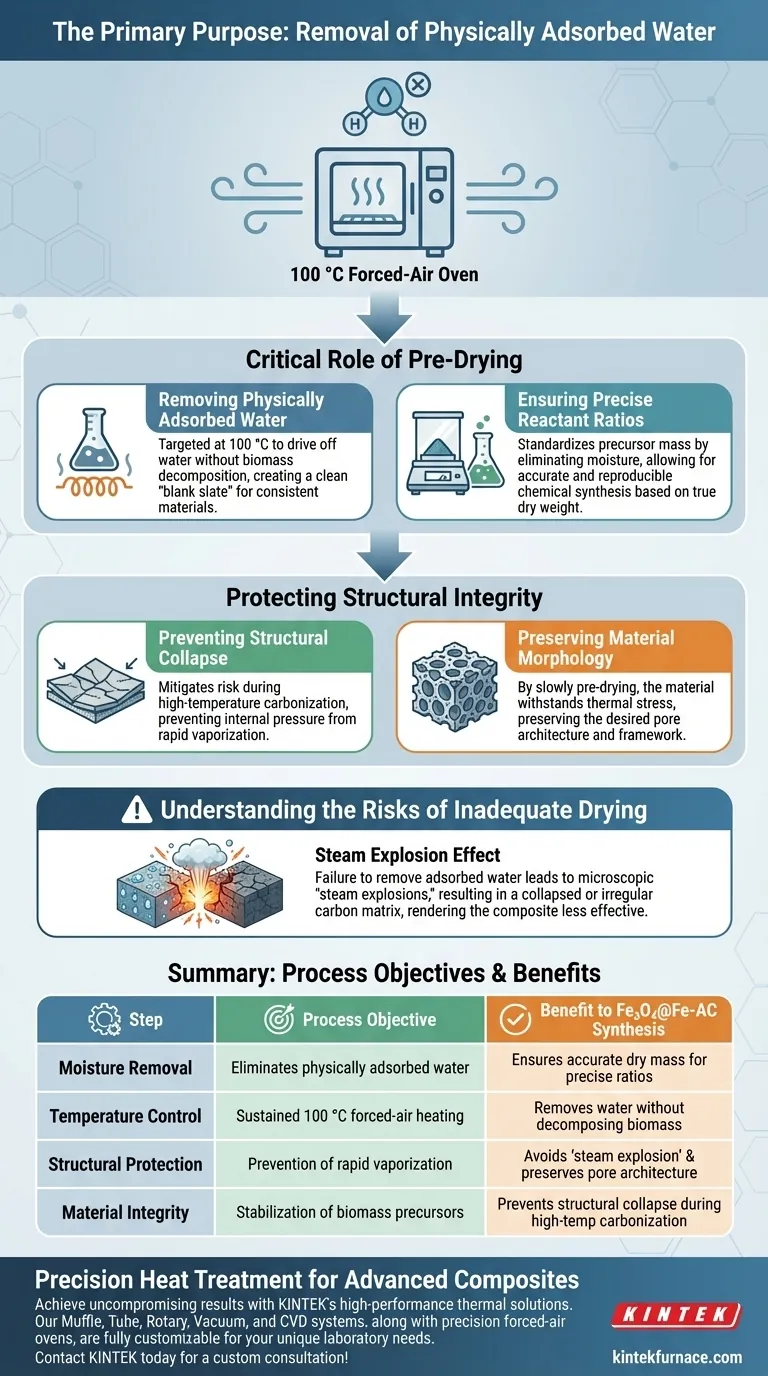

El Papel Crítico del Presecado

Eliminación del Agua Físicamente Adsorbida

La configuración específica de 100 °C se utiliza para tratar el agua físicamente adsorbida atrapada dentro de la estructura de la biomasa.

A esta temperatura, el agua se elimina eficazmente sin iniciar la descomposición térmica de la biomasa orgánica en sí. Esto crea una "pizarra limpia" para el material, asegurando que el material de partida sea consistente.

Garantía de Proporciones Precisas de Reactivos

Uno de los beneficios más inmediatos de este paso de secado es la estandarización de la masa del precursor.

Si la biomasa contiene cantidades variables de humedad, es imposible calcular proporciones precisas de reactivos para las modificaciones químicas posteriores. Al eliminar el agua, se asegura que el peso que se mide sea la biomasa real, lo que permite una síntesis química precisa y reproducible.

Protección de la Integridad Estructural

Prevención del Colapso Estructural

El riesgo a largo plazo más significativo de omitir este paso ocurre durante las etapas posteriores de la síntesis, específicamente la carbonización a alta temperatura.

Si el agua permanece atrapada dentro de la biomasa cuando se somete a altas temperaturas, experimentará una vaporización rápida. Esta expansión repentina de vapor puede ejercer una presión interna que destruye los poros y la estructura del material.

Preservación de la Morfología del Material

Al pre-secar el material lentamente a 100 °C, se mitiga el riesgo de este cambio de fase violento.

Esto crea un precursor estable que puede soportar el estrés térmico de la carbonización sin sufrir un colapso estructural, preservando así la arquitectura deseada del compuesto final.

Comprensión de los Riesgos de un Secado Inadecuado

El Efecto de "Explosión de Vapor"

Es vital comprender que el agua no es inerte durante el procesamiento a alta temperatura; es un peligro estructural potencial.

No eliminar el agua adsorbida conduce a un fenómeno similar a una explosión de vapor microscópica dentro del material. Esto resulta en una matriz de carbono colapsada o irregular, lo que hace que el compuesto Fe3O4@Fe-AC sea menos efectivo para su aplicación prevista.

Garantía de Éxito en la Síntesis de Compuestos

Para maximizar la calidad de su material final, debe considerar el horno de secado no como un paso de almacenamiento, sino como un parámetro crítico de síntesis.

- Si su enfoque principal es la Precisión Química: Asegure un secado prolongado para establecer un peso seco real, lo que garantiza que sus dopantes y modificadores se agreguen en las proporciones estequiométricas exactas requeridas.

- Si su enfoque principal es la Estabilidad Estructural: Priorice este paso para eliminar la humedad interna, previniendo el colapso de los poros que ocurre cuando la biomasa húmeda se expone a un calentamiento rápido.

Un enfoque disciplinado para el presecado es la forma más efectiva de garantizar tanto la precisión química como la durabilidad física de su compuesto final.

Tabla Resumen:

| Paso | Objetivo del Proceso | Beneficio para la Síntesis de Fe3O4@Fe-AC |

|---|---|---|

| Eliminación de Humedad | Elimina el agua físicamente adsorbida | Asegura una masa seca precisa para proporciones de reactivos exactas |

| Control de Temperatura | Calentamiento sostenido por aire forzado a 100 °C | Elimina el agua sin descomponer la biomasa orgánica |

| Protección Estructural | Prevención de la vaporización rápida | Evita la "explosión de vapor" y preserva la arquitectura de los poros |

| Integridad del Material | Estabilización de los precursores de biomasa | Previene el colapso estructural durante la carbonización a alta temperatura |

Tratamiento Térmico de Precisión para Compuestos Avanzados

Logre resultados inquebrantables en su síntesis con las soluciones térmicas de alto rendimiento de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como hornos de aire forzado de precisión.

Ya sea que esté preparando compuestos Fe3O4@Fe-AC o realizando complejas carbonizaciones a alta temperatura, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de laboratorio únicas. Asegure la integridad estructural y la precisión química en cada lote.

¿Listo para mejorar su investigación de materiales? ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo mejora un horno programable de alta temperatura el control de las tasas de enfriamiento? Mejora la integridad de las piezas cerámicas

- ¿Cómo facilita un horno de secado por chorro las propiedades superamfóbicas de los aerogeles SAMS? Control esencial del calor

- ¿Por qué usar un horno de secado al vacío para Ti3C2 MXene@NiS o Co4S3? Prevenir la oxidación y preservar la integridad del catalizador

- ¿Por qué los materiales (MnFeNiCo)3O4 deben someterse a una calcinación secundaria? Pasos clave para optimizar la estructura espinela FCC

- ¿Qué factores influyen en el tiempo y la temperatura del proceso de recocido? Optimice su tratamiento térmico para obtener mejores resultados

- ¿Cuáles son los requisitos de equipo para el sinterizado de cerámica o-LISO? Logre una precisión de 1050 °C para una alta conductividad

- ¿Por qué es crítica la distribución térmica uniforme para la síntesis de nanopartículas de sílice? Lograr una transformación de fase del 100%

- ¿Cómo contribuye el DTA a determinar los parámetros de procesamiento para aleaciones de Ge-Se-Tl-Sb? Optimice su análisis térmico