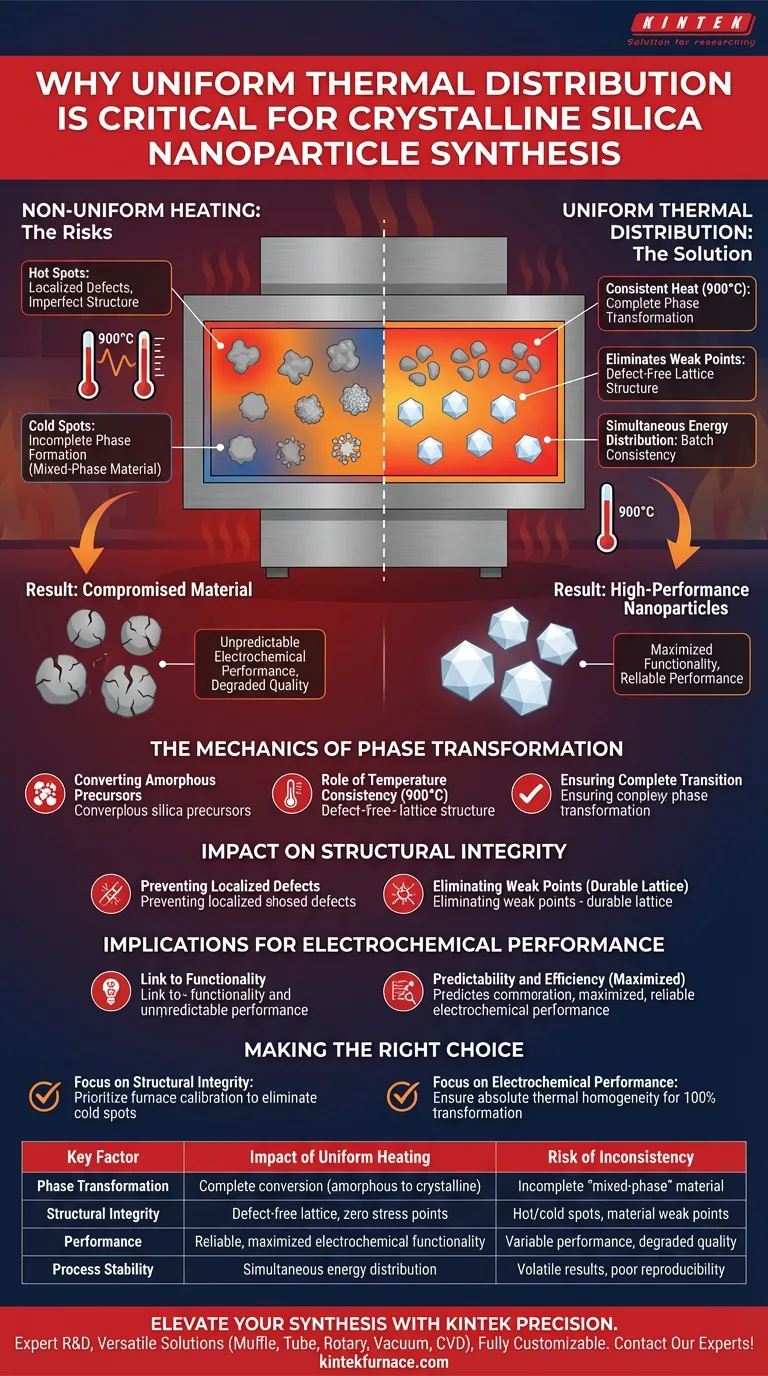

Lograr una distribución térmica uniforme es el factor definitivo en la síntesis exitosa de nanopartículas de sílice cristalina porque garantiza una transformación de fase consistente en todo el volumen del material. Sin una homogeneidad térmica precisa, particularmente a temperaturas críticas como 900 °C, el precursor amorfo no logra una transición uniforme, lo que resulta en un material comprometido con propiedades impredecibles.

El calentamiento uniforme no se trata solo de control de temperatura; es el mecanismo específico que previene defectos localizados y asegura que el material transite completamente de un estado amorfo a una estructura cristalina estable. Esta consistencia es el requisito previo para la integridad estructural y el rendimiento electroquímico confiable.

La Mecánica de la Transformación de Fase

Conversión de Precursores Amorfos

El proceso de síntesis se basa en la conversión de un precursor de sílice amorfo en una forma cristalina estructurada, como la cristobalita.

El Papel de la Consistencia de la Temperatura

Esta transformación requiere una exposición sostenida a altas temperaturas, específicamente alrededor de 900 °C. Si el calor se aplica de manera desigual, la energía necesaria para desencadenar este cambio de fase no se distribuye por igual.

Garantizar la Transición Completa

La distribución uniforme asegura que cada nanopartícula dentro del lote reciba la energía necesaria para cruzar el umbral de cristalización simultáneamente.

Impacto en la Integridad Estructural

Prevención de Defectos Localizados

Cuando la distribución térmica varía, conduce a "puntos calientes" o "puntos fríos" dentro del horno. Estas variaciones causan defectos localizados donde la estructura cristalina es imperfecta o incompleta.

Eliminación de Puntos Débiles

Un entorno térmico uniforme previene puntos de estrés dentro del material. Esto asegura que las nanopartículas finales posean una estructura de red consistente y libre de defectos, vital para la durabilidad.

Implicaciones para el Rendimiento Electroquímico

El Vínculo con la Funcionalidad

Para aplicaciones de alto rendimiento, la estructura física de la nanopartícula dicta su comportamiento electroquímico.

Previsibilidad y Eficiencia

Las inconsistencias en el calentamiento conducen a variaciones en la cristalinidad. Esto resulta en un material que se comporta de manera impredecible. El calentamiento uniforme asegura que las propiedades electroquímicas se maximicen y sean consistentes en todo el lote.

Los Riesgos de la Inconsistencia Térmica

Formación de Fase Incompleta

El principal escollo del calentamiento no uniforme es la producción de un material de "fase mixta". Algunas áreas pueden cristalizar completamente en cristobalita, mientras que otras permanecen parcialmente amorfas.

Calidad del Material Comprometida

Esta falta de homogeneidad degrada la calidad general de la síntesis. Hace que el material sea inadecuado para aplicaciones donde la alta integridad estructural y los rasgos electroquímicos específicos son innegociables.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de síntesis, concéntrese en cómo la distribución térmica se alinea con los requisitos específicos de su material.

- Si su enfoque principal es la integridad estructural: Priorice la calibración del horno para eliminar los puntos fríos, asegurando que ninguna parte del volumen del material sufra defectos de red localizados.

- Si su enfoque principal es el rendimiento electroquímico: Asegure una homogeneidad térmica absoluta a 900 °C para garantizar una transformación de fase del 100% completa de amorfo a cristalino.

Dominar la distribución térmica es la única forma de convertir un precursor volátil en una nanopartícula confiable y de alto rendimiento.

Tabla Resumen:

| Factor Clave | Impacto del Calentamiento Uniforme | Riesgo de Inconsistencia |

|---|---|---|

| Transformación de Fase | Conversión completa de amorfo a cristalino (p. ej., cristobalita) | Material "de fase mixta" incompleto con rasgos impredecibles |

| Integridad Estructural | Estructura de red libre de defectos con cero puntos de estrés localizados | Puntos calientes/fríos que conducen a puntos débiles y defectos del material |

| Rendimiento | Funcionalidad electroquímica confiable y maximizada | Rendimiento variable y calidad del material degradada |

| Estabilidad del Proceso | Distribución de energía simultánea en todo el lote | Resultados volátiles y mala reproducibilidad lote a lote |

Mejore la Síntesis de su Material con la Precisión KINTEK

No permita que la inconsistencia térmica comprometa los resultados de su investigación. En KINTEK, entendemos que la transformación de fase del 100% requiere una homogeneidad térmica absoluta. Nuestras soluciones de hornos de alta temperatura están diseñadas para eliminar los puntos calientes y garantizar un calentamiento estable y uniforme para procesos críticos como la síntesis de nanopartículas de sílice.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Sistemas diseñados con precisión para aplicaciones de alta tecnología.

- Soluciones Versátiles: Desde Hornos Muffle y de Tubo hasta Sistemas Rotatorios, de Vacío y CVD.

- Totalmente Personalizables: Equipos construidos para cumplir con sus requisitos únicos de temperatura y atmósfera.

Asegure la integridad estructural de sus materiales hoy mismo. ¡Póngase en contacto con nuestros expertos ahora para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Sohan Thombare, C.D. Lokhande. Synthesis and characterization of crystalline cristobalite alpha low silicon dioxide nanoparticles: a cost-effective anode for lithium-ion battery. DOI: 10.1007/s10854-024-13153-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué se utiliza un proceso de dos pasos para el carbono derivado de huesos de desecho? Desbloquee una superficie ultra alta y estabilidad

- ¿Cuál es el propósito de recubrir los electrodos de aluminio con Au80Pd20? Mejora de la precisión en la caracterización de nanopartículas

- ¿Por qué se utiliza un reactor homogéneo para la cristalización? Lograr una uniformidad térmica del 100% para cristales puros

- ¿Cómo afecta un horno de banda de recocido rápido infrarrojo al rendimiento de las baterías? Maximice la eficiencia hoy

- ¿Cómo afecta el control de la temperatura a la desaluminación del cobre nanoporoso? Domina la uniformidad y el tamaño de los poros

- ¿Cuál es el papel principal de un horno de grado industrial en la preparación de muestras de suelo modificadas con quitosano?

- ¿Cómo monitorea un sistema de análisis de evolución de gases la liberación de gas? Optimice la integridad de su fundición

- ¿Por qué es necesaria la gestión del gradiente de temperatura para las mediciones de impedancia a alta temperatura? Domine la precisión térmica