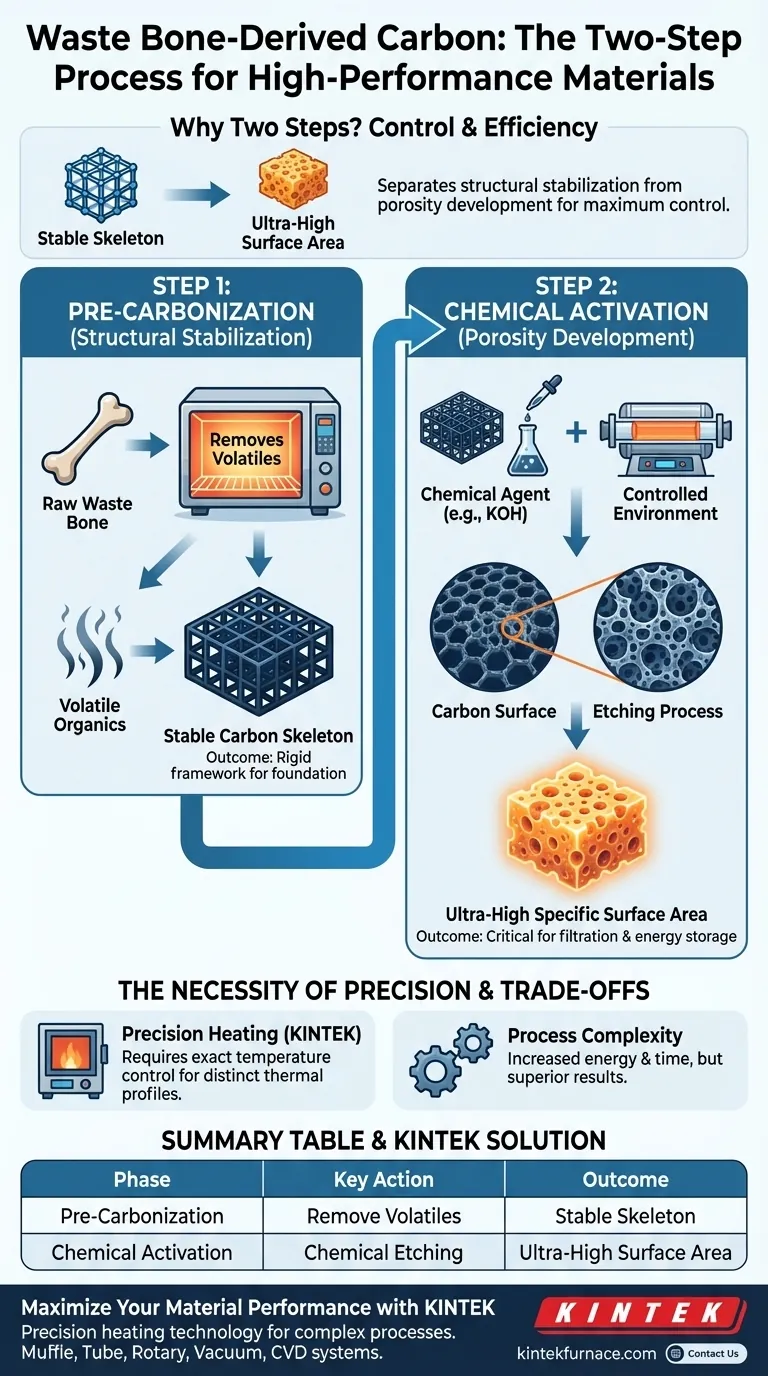

El proceso de dos pasos es esencial para separar la estabilización estructural del desarrollo de la porosidad. Al pre-carbonizar primero el material, se asegura la eliminación de compuestos orgánicos volátiles para crear un marco estable. Esto prepara los huesos de desecho para un paso de activación posterior, que se enfoca específicamente en la expansión del área superficial sin comprometer la integridad fundamental del material.

La principal ventaja de este enfoque secuencial es el control. Permite fijar primero un esqueleto de carbono estable, asegurando que el posterior grabado químico pueda generar un área superficial específica ultra alta con la máxima eficiencia.

La Función de la Pre-carbonización

Eliminación de Componentes Volátiles

La fase inicial del proceso se centra en la purificación. El calentamiento de los huesos de desecho crudos elimina los compuestos orgánicos volátiles que están naturalmente presentes en la biomasa. La eliminación temprana de estos elementos evita que interfieran con las reacciones químicas requeridas en las etapas posteriores.

Establecimiento de un Esqueleto Estable

Una vez que se eliminan los volátiles, el material restante forma un esqueleto de carbono estable. Este marco rígido sirve como base física para el producto final. Sin esta estabilización, el material podría colapsar o degradarse de manera impredecible durante la fase de activación más agresiva.

El Papel de la Activación Química

Grabado de la Superficie del Carbono

El segundo paso generalmente implica la introducción de un agente químico, como KOH (hidróxido de potasio). Este paso se realiza en un entorno controlado, como un horno tubular. El agente químico graba activamente la superficie de carbono previamente estabilizada.

Generación de un Área Superficial Ultra Alta

El proceso de grabado físico altera drásticamente la topografía del material. Al corroer partes específicas del esqueleto de carbono, el proceso genera un área superficial específica ultra alta. Esta alta área superficial es la métrica de rendimiento crítica para el carbón activado utilizado en filtración o almacenamiento de energía.

La Necesidad de Precisión

Aprovechamiento del Control de Temperatura

El éxito en este proceso de dos pasos depende de las capacidades precisas de los hornos de alta temperatura de laboratorio. Se requieren perfiles térmicos distintos para eliminar los volátiles y activar el carbono. La separación de los pasos permite el control exacto de la temperatura necesario para optimizar las reacciones químicas en cada fase.

Comprensión de las Compensaciones

Complejidad del Proceso y Energía

Si bien este método produce materiales superiores, es intrínsecamente más complejo que la carbonización en un solo paso. Requiere dos ciclos de calentamiento distintos, lo que aumenta el consumo de energía y el tiempo total de procesamiento.

Requisitos de Manipulación de Productos Químicos

El uso de activadores químicos como el KOH introduce desafíos de manipulación. Estos agentes son corrosivos y requieren una gestión cuidadosa dentro del entorno del horno para evitar daños al equipo o riesgos de seguridad.

Optimización de la Preparación de su Material

Para asegurarse de que está aprovechando al máximo el carbono derivado de huesos de desecho, considere sus objetivos de rendimiento específicos al diseñar su perfil térmico.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su tiempo de permanencia de pre-carbonización sea suficiente para eliminar completamente los volátiles y solidificar el esqueleto de carbono antes de introducir agentes químicos.

- Si su enfoque principal es el Área Superficial Máxima: Priorice la regulación precisa de la temperatura durante la fase de activación con KOH para maximizar el efecto de grabado sin destruir el marco subyacente.

Este método secuencial ofrece la ruta más confiable para convertir desechos biológicos en materiales funcionales de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Objetivo Principal | Acción Clave | Resultado |

|---|---|---|---|

| Pre-carbonización | Estabilización Estructural | Eliminación de compuestos orgánicos volátiles | Marco de esqueleto de carbono estable |

| Activación Química | Desarrollo de Porosidad | Grabado químico (por ejemplo, con KOH) | Área superficial específica ultra alta |

| Control de Precisión | Optimización | Gestión de perfil térmico distinto | Máxima eficiencia e integridad del material |

Maximice el Rendimiento de su Material con KINTEK

¿Listo para transformar desechos biológicos en materiales funcionales de alto rendimiento? KINTEK proporciona la tecnología de calentamiento de precisión requerida para complejos procesos de carbonización y activación de dos pasos.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que requiera un control exacto de la temperatura para la estabilización estructural o un entorno robusto para el grabado químico, nuestros equipos garantizan resultados consistentes y de alta calidad para su investigación y producción.

Dé el siguiente paso hacia la excelencia en materiales: ¡contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesaria la precalcinación de CaO, Al2O3 y V2O5? Lograr precisión estequiométrica en muestras de escoria

- ¿Cuáles son las ventajas de temperatura del uso del Depósito por Arco Catódico (CAD)? Aumenta la dureza de la película a temperaturas más bajas

- ¿Cómo revelan los sistemas térmicos los mecanismos antiespaldamiento en el hormigón CDE? Explore la resiliencia de materiales avanzados

- ¿Por qué es esencial un sistema de control de flujo de nitrógeno para el biochar? Logre una pirólisis precisa y rendimientos de carbono de alta calidad

- ¿Por qué se requiere un control de temperatura por etapas en los hornos de secado al aire industriales para nanofibras de carbono? Perspectivas clave de seguridad

- ¿Cuál es el objetivo principal del procesamiento de cuarzo de alta pureza? Lograr un 99,998 % de pureza para aplicaciones tecnológicas

- ¿Cuál es el papel principal del hidrógeno de alta pureza en el tratamiento térmico? Lograr una protección superior del recubrimiento metálico

- ¿Qué papel juega el equipo de proceso de fluoración en el pretratamiento de sales LiF-BeF2? Garantizar sustratos de alta pureza