El papel principal del hidrógeno de alta pureza en el tratamiento térmico es actuar como un potente agente reductor. Al reaccionar activamente con el oxígeno residual dentro del horno y eliminarlo, crea un entorno de oxígeno ultra bajo esencial para el recocido a alta temperatura. Esto previene la oxidación no deseada de los recubrimientos metálicos, asegurando que se preserven su pureza química y la integridad de su estructura física durante todo el proceso.

En las aplicaciones de recubrimiento metálico, el hidrógeno no es simplemente un gas atmosférico pasivo; es un participante químico activo. Su capacidad para "limpiar" el oxígeno del entorno es el factor definitorio que permite la producción de superficies metálicas limpias y sin defectos.

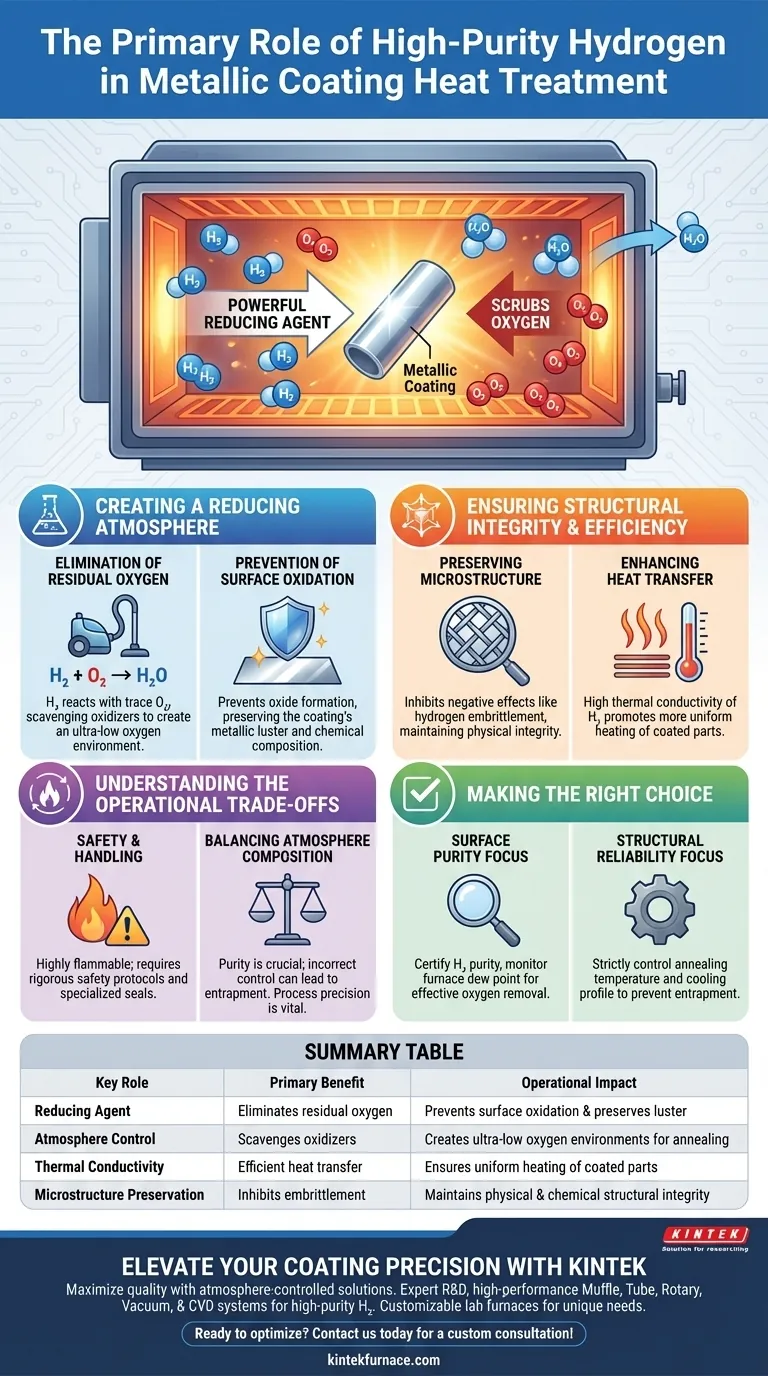

Creación de una atmósfera reductora

Eliminación del oxígeno residual

La función más crítica del hidrógeno es su reactividad química con el oxígeno. Incluso en un horno sellado, pueden quedar trazas de oxígeno.

El hidrógeno reacciona con este oxígeno residual para formar vapor de agua, eliminando eficazmente los oxidantes del entorno. Esta reacción crea una atmósfera libre de oxígeno o con un contenido de oxígeno ultra bajo que es obligatoria para recubrimientos metálicos de alta calidad.

Prevención de la oxidación superficial

Los recubrimientos metálicos son muy susceptibles a la oxidación cuando se exponen a altas temperaturas.

Al mantener una atmósfera reductora, el hidrógeno previene la formación de óxidos en la superficie del recubrimiento. Esto asegura que el recubrimiento conserve su brillo metálico y composición química previstos en lugar de degradarse en una capa opaca y oxidada.

Garantizar la integridad estructural y la eficiencia

Preservación de la microestructura

Más allá de la estética superficial, la composición atmosférica afecta la estructura interna del recubrimiento.

La referencia principal señala que la presencia de hidrógeno ayuda a inhibir efectos negativos, como la fragilización por hidrógeno, en este contexto específico. Al controlar la atmósfera, el hidrógeno ayuda a mantener la integridad física de la microestructura del recubrimiento después de completar el tratamiento térmico.

Mejora de la transferencia de calor

Si bien el objetivo principal es la reducción química, el hidrógeno también ofrece beneficios térmicos.

Como se señala en contextos suplementarios, el hidrógeno posee una alta conductividad térmica. Esta propiedad ayuda en la transferencia de calor dentro del horno, lo que permite un calentamiento más uniforme de las piezas recubiertas.

Comprender las compensaciones operativas

Seguridad y manipulación

El uso de hidrógeno de alta pureza introduce importantes consideraciones de seguridad. El hidrógeno es altamente inflamable y requiere protocolos de seguridad rigurosos y sellos de horno especializados para prevenir fugas y explosiones.

Equilibrio de la composición atmosférica

Si bien el hidrógeno es beneficioso, el proceso depende de la *pureza*. Si el propio suministro de hidrógeno contiene humedad o impurezas, el potencial reductor se ve comprometido.

Además, si bien la referencia principal afirma que el hidrógeno ayuda a inhibir la fragilización en este contexto, las tasas de enfriamiento incorrectas o los niveles de saturación en otros contextos metalúrgicos pueden provocar la atrapamiento de hidrógeno. El control del proceso es vital para garantizar que el gas mejore la integridad en lugar de comprometerla.

Tomar la decisión correcta para su objetivo

Para optimizar su proceso de tratamiento térmico para recubrimientos metálicos, considere lo siguiente con respecto al control de su atmósfera:

- Si su enfoque principal es la pureza de la superficie: Asegúrese de que su fuente de hidrógeno sea de alta pureza certificada y controle el punto de rocío del horno para confirmar que el oxígeno se está convirtiendo y eliminando eficazmente.

- Si su enfoque principal es la fiabilidad estructural: Controle estrictamente la temperatura de recocido y el perfil de enfriamiento para permitir que el hidrógeno mantenga la microestructura sin quedar atrapado dentro de la red metálica.

El hidrógeno de alta pureza es el estándar de la industria para prevenir la oxidación, pero su efectividad depende completamente de la precisión de su control atmosférico.

Tabla resumen:

| Rol clave | Beneficio principal | Impacto operativo |

|---|---|---|

| Agente reductor | Elimina el oxígeno residual | Previene la oxidación superficial y preserva el brillo |

| Control atmosférico | Elimina oxidantes | Crea entornos de oxígeno ultra bajo para el recocido |

| Conductividad térmica | Transferencia de calor eficiente | Asegura un calentamiento uniforme de las piezas recubiertas |

| Preservación de la microestructura | Inhibe la fragilización | Mantiene la integridad estructural física y química |

Mejore la precisión de su recubrimiento con KINTEK

Maximice la calidad de su tratamiento térmico con soluciones de atmósfera controlada de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de muffle, tubo, rotativos, de vacío y CVD de alto rendimiento diseñados para manipular hidrógeno de alta pureza de manera segura y eficaz. Ya sea que necesite una conductividad térmica precisa o un entorno de oxígeno ultra bajo, nuestros hornos de alta temperatura de laboratorio personalizables están diseñados para sus necesidades industriales únicas.

¿Listo para optimizar su proceso de recubrimiento metálico? ¡Contáctenos hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué ventajas técnicas ofrece un horno de rodillos de un solo canal? Optimice sus ciclos de sinterización rápida

- ¿Por qué es necesaria la fusión múltiple para las aleaciones de Bi-Sb? Logre una uniformidad compositiva perfecta hoy mismo

- ¿Cuál es la importancia del proceso de secado en horno de vacío en la preparación de láminas de electrodos de MnO@WAC? Guía de expertos

- ¿Por qué es necesario un horno con ventilación de aire para la modificación de superficies GFPP? Lograr la máxima reflectancia solar

- ¿Qué es el mantenimiento preventivo de un horno? Una estrategia proactiva para un rendimiento óptimo

- ¿Qué es la técnica de horno de grafito? Una guía para el análisis de metales ultratraza

- ¿Cómo afectan los estados de la superficie a la morfología de los cristales de carbonato de litio? Control de la nucleación para una forma de partícula superior

- ¿Cómo proporciona la Termogravimetría (TGA/DTG) orientación industrial? Optimizar el tratamiento del polvo de alto horno