En resumen, el mantenimiento preventivo del horno es un servicio programado y proactivo diseñado para mantener su sistema de calefacción funcionando con la máxima eficiencia e identificar posibles problemas antes de que provoquen una avería. Implica una inspección detallada, limpieza y ajuste de los componentes clave de su horno.

El mantenimiento preventivo no es meramente un servicio de limpieza; es una inversión estratégica en la fiabilidad, seguridad y eficiencia de su sistema. Cambia su enfoque de reparaciones de emergencia reactivas a un cuidado proactivo del sistema.

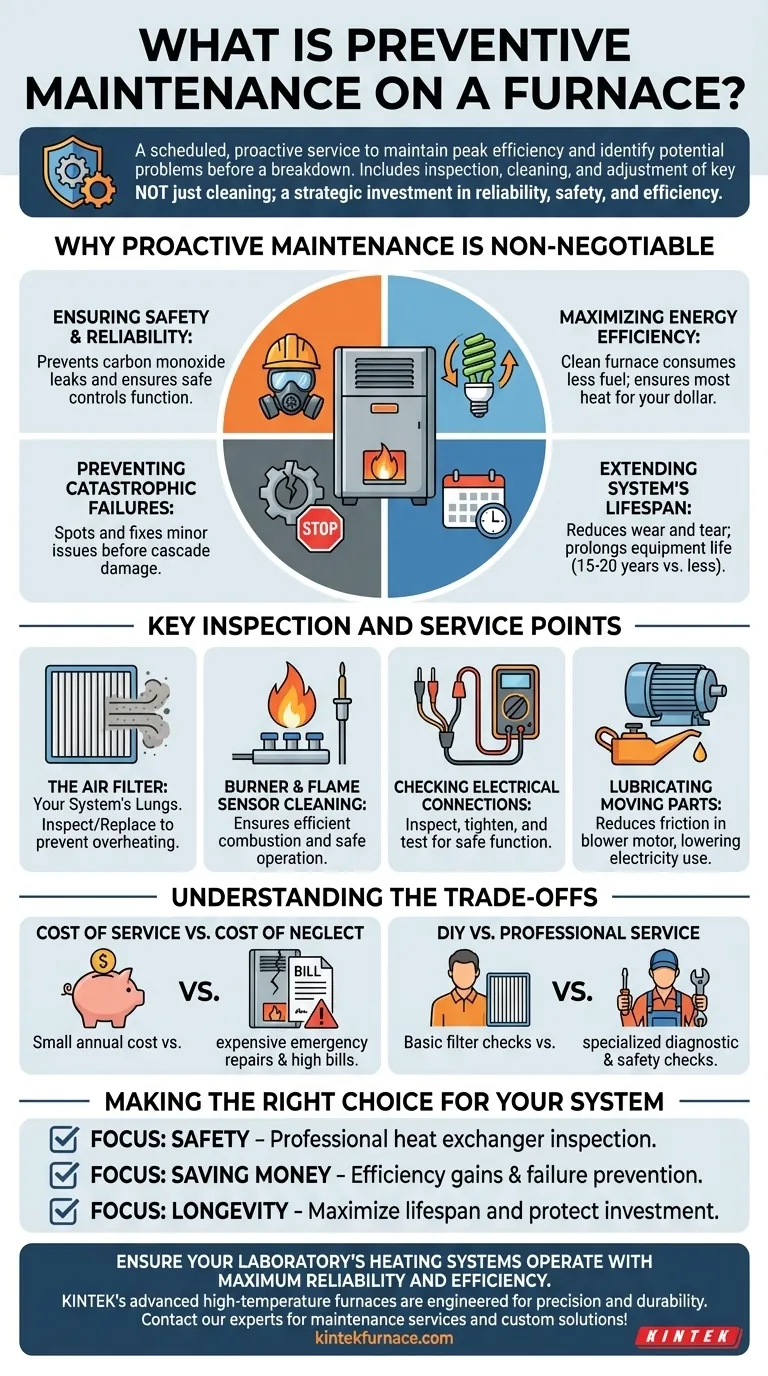

Por qué el mantenimiento proactivo es innegociable

No realizar el mantenimiento de su horno es como nunca cambiar el aceite de su coche. Si bien puede funcionar durante un tiempo, está acortando drásticamente su vida útil y garantizando una falla costosa e inconveniente en el futuro.

Garantizando seguridad y fiabilidad

Un objetivo principal de una puesta a punto es la seguridad. Un técnico inspeccionará el intercambiador de calor en busca de grietas, que pueden liberar gas monóxido de carbono peligroso en su hogar. También se aseguran de que todos los controles de seguridad funcionen correctamente, brindándole la tranquilidad de que el sistema funcionará de manera fiable cuando bajen las temperaturas.

Maximizando la eficiencia energética

Un horno limpio es un horno eficiente. Con el tiempo, el polvo y los residuos se acumulan en piezas críticas como los quemadores y los componentes del soplador, lo que obliga al sistema a trabajar más y consumir más combustible para producir la misma cantidad de calor. La limpieza y calibración regulares aseguran que obtenga el máximo calor por su dinero en energía.

Previniendo fallas catastróficas

La mayoría de las fallas importantes del horno, como un intercambiador de calor agrietado o un motor quemado, comienzan como problemas pequeños y corregibles. Un técnico puede detectar una correa desgastada, un condensador defectuoso o un sensor de llama sucio y repararlo por un costo menor, evitando una cascada de daños que podrían conducir a una falla de todo el sistema y un reemplazo de varios miles de dólares.

Extendiendo la vida útil del sistema

El horno típico está diseñado para durar entre 15 y 20 años, pero esta vida útil depende completamente de un mantenimiento adecuado. El estrés mecánico causado por la suciedad, la fricción y las conexiones sueltas acelera el desgaste de cada componente, reduciendo significativamente el retorno de su inversión inicial.

Puntos clave de inspección y servicio

Una llamada de mantenimiento profesional es un proceso integral. Si bien la lista de verificación exacta puede variar, siempre cubre estas áreas centrales.

El filtro de aire: los pulmones de su sistema

El técnico inspeccionará y, si es necesario, reemplazará su filtro de aire. Un filtro obstruido es la causa más común de problemas en el horno, ya que restringe el flujo de aire, lo que hace que el sistema se sobrecaliente y los componentes fallen prematuramente.

Limpieza del quemador y del sensor de llama

Los quemadores sucios pueden provocar una combustión de combustible ineficiente e incompleta. El sensor de llama, un dispositivo de seguridad crítico, puede cubrirse de residuos y no detectar una llama, lo que provoca que el horno se apague. La limpieza de ambos garantiza un funcionamiento eficiente y seguro.

Comprobación de las conexiones eléctricas

Las conexiones eléctricas sueltas o corroídas pueden causar fallas intermitentes o provocar un apagado completo del sistema. Un técnico inspeccionará y apretará todo el cableado y probará los componentes eléctricos como condensadores y relés para asegurarse de que estén dentro de sus especificaciones operativas.

Lubricación de piezas móviles

Su horno contiene varias piezas móviles, la más importante es el motor del soplador. La lubricación adecuada reduce la fricción, lo que a su vez disminuye el consumo de electricidad y evita que el motor se agarrote bajo tensión.

Comprendiendo las compensaciones

Tomar una decisión informada requiere analizar los costos y los beneficios de manera objetiva.

El costo del servicio vs. el costo de la negligencia

Un plan de mantenimiento anual tiene un costo inicial. Sin embargo, este costo es mínimo en comparación con el gasto de una llamada de servicio de emergencia un fin de semana festivo, una factura de energía mensual significativamente más alta debido a la ineficiencia o el reemplazo prematuro de todo el sistema.

Servicio de bricolaje vs. profesional

Un propietario puede y debe realizar tareas básicas como inspeccionar y cambiar el filtro de aire cada 1 a 3 meses. Sin embargo, las tareas que involucran la válvula de gas, los sistemas eléctricos y los componentes de combustión interna requieren herramientas especializadas y capacitación de diagnóstico. Intentar realizar el mantenimiento de estos por su cuenta presenta un riesgo de seguridad significativo.

Tomando la decisión correcta para su sistema

El mantenimiento anual es universalmente recomendado, pero su motivación principal puede influir en cómo ve sus beneficios.

- Si su enfoque principal es la seguridad: La inspección del intercambiador de calor y el sistema de combustión para prevenir fugas de monóxido de carbono convierte el servicio profesional en una tarea anual esencial.

- Si su enfoque principal es ahorrar dinero: Las ganancias de eficiencia y la prevención de costosas reparaciones de emergencia significan que el mantenimiento anual siempre ofrece un retorno financiero positivo.

- Si su enfoque principal es la longevidad del sistema: Piense en el mantenimiento como la acción más efectiva que puede tomar para maximizar la vida útil de su horno y proteger su inversión.

En última instancia, el mantenimiento preventivo transforma su horno de una posible responsabilidad en un activo fiable con el que puede contar.

Tabla resumen:

| Aspecto clave | Beneficio |

|---|---|

| Inspección de seguridad | Previene fugas de monóxido de carbono y garantiza un funcionamiento seguro. |

| Ajuste de eficiencia | Reduce el consumo de energía y disminuye las facturas de servicios públicos. |

| Prevención de fallas | Identifica problemas menores antes de que causen una falla catastrófica. |

| Extensión de la vida útil | Maximiza el retorno de su inversión al proteger el sistema. |

Asegure que los sistemas de calefacción de su laboratorio funcionen con la máxima fiabilidad y eficiencia. Los hornos avanzados de alta temperatura de KINTEK, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, están diseñados para la precisión y la durabilidad. Aproveche nuestra excepcional I+D y nuestras profundas capacidades de personalización para obtener una solución de horno que satisfaga perfectamente sus requisitos experimentales únicos. Proteja su inversión y evite costosos tiempos de inactividad: contacte hoy a nuestros expertos para una consulta sobre nuestros servicios de mantenimiento y soluciones de hornos personalizados.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso