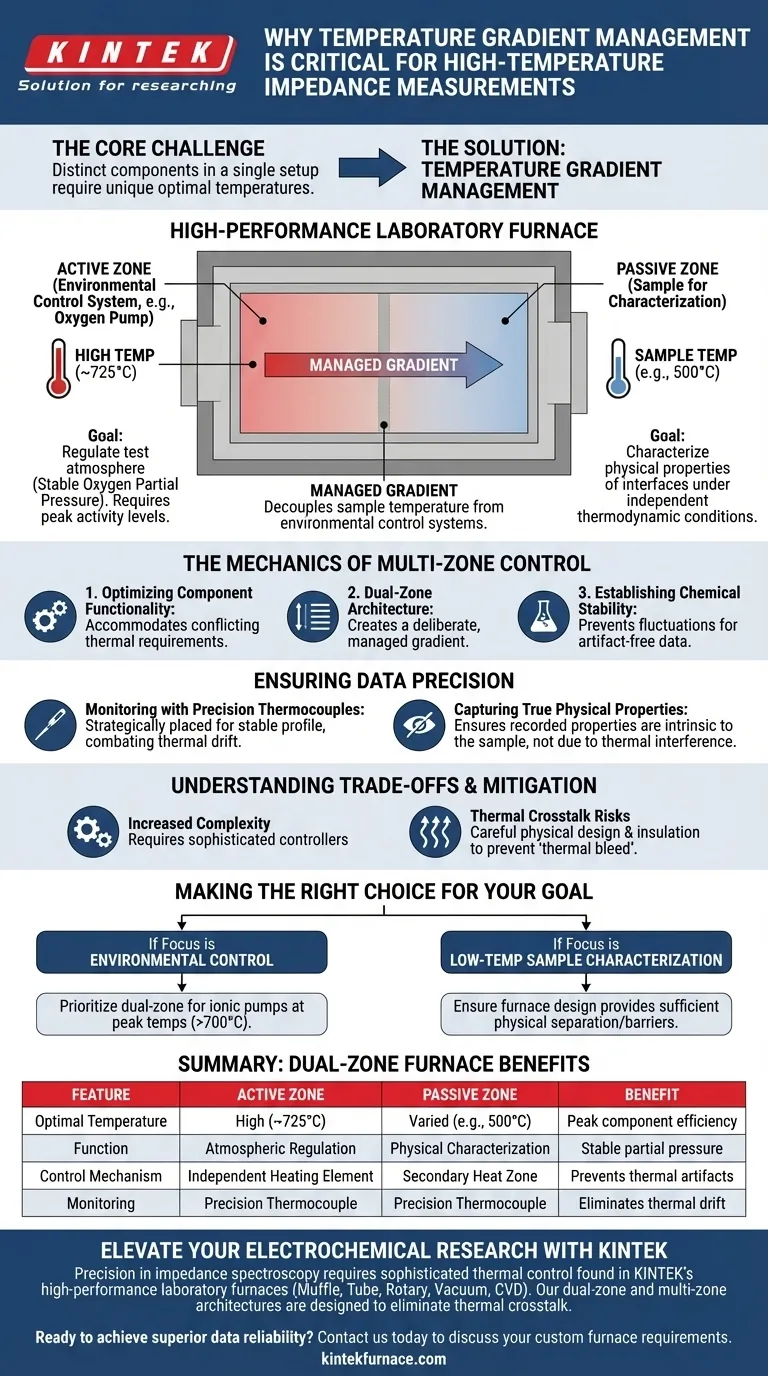

La gestión del gradiente de temperatura es estrictamente necesaria porque permite que los distintos componentes dentro de un único montaje experimental operen simultáneamente a sus temperaturas óptimas y únicas. En las mediciones de impedancia a alta temperatura, esta capacidad permite que los sistemas de control ambiental, como las bombas de oxígeno, funcionen con alta eficiencia sin comprometer térmicamente la muestra que se está probando a una temperatura específica diferente.

Al desacoplar la temperatura de la muestra de la temperatura de los sistemas de control ambiental, los investigadores pueden mantener una atmósfera química estable mientras caracterizan con precisión las propiedades físicas de las interfaces en condiciones termodinámicas independientes.

La mecánica del control multizona

Optimización de la funcionalidad de los componentes

Los complejos montajes de impedancia a menudo requieren componentes activos, como bombas de oxígeno, para regular la atmósfera de prueba.

Estos componentes frecuentemente requieren altas temperaturas para alcanzar los niveles de actividad necesarios para el transporte de iones, a menudo alrededor de 725 °C.

Sin embargo, el material de la muestra en sí puede requerir pruebas a una temperatura significativamente más baja, como 500 °C.

El papel de la arquitectura de doble zona

Para acomodar estos requisitos térmicos conflictivos, los hornos de alto rendimiento utilizan control de temperatura de doble zona.

Esta arquitectura crea un gradiente deliberado y gestionado dentro de la cámara del horno.

Permite que la región "activa" permanezca lo suficientemente caliente para la regulación ambiental, mientras que la región de la muestra "pasiva" permanece a la temperatura de prueba objetivo.

Establecimiento de la estabilidad química

Un objetivo principal de esta gestión térmica es garantizar un entorno de presión parcial de oxígeno estable.

Al mantener la bomba de oxígeno en su zona de alta actividad, el sistema puede mantener condiciones atmosféricas precisas independientemente de la temperatura de la muestra.

Esta estabilidad es fundamental para prevenir fluctuaciones químicas que podrían introducir artefactos en los datos de impedancia.

Garantía de precisión de los datos

Monitorización con termopares de precisión

La implementación de un gradiente de temperatura requiere una monitorización rigurosa para garantizar que el perfil del gradiente sea estable y conocido.

Los termopares de precisión se colocan estratégicamente para monitorizar tanto la zona activa de alto calor como la zona de la muestra.

Este bucle de retroalimentación permite a los controladores del horno combatir la deriva térmica y fijar el gradiente deseado.

Captura de propiedades físicas reales

La espectroscopia de impedancia es muy sensible al estado termodinámico de las interfaces del material.

Si la temperatura de la muestra fluctúa debido a la proximidad a la bomba de oxígeno, las condiciones termodinámicas cambian, sesgando los datos.

La gestión del gradiente garantiza que las propiedades físicas registradas sean intrínsecas a la muestra a la temperatura de prueba prevista, no el resultado de interferencias térmicas.

Comprensión de las compensaciones

Mayor complejidad del sistema

Si bien es necesaria para obtener datos de alta fidelidad, la gestión de los gradientes de temperatura introduce una complejidad significativa en la configuración del equipo.

Requiere múltiples elementos calefactores independientes y controladores sofisticados en lugar de un simple termostato de punto de ajuste.

Riesgos de diafonía térmica

Incluso con control de doble zona, el calor migra naturalmente de las zonas de alta temperatura a las de baja temperatura.

Un espaciado o aislamiento inadecuado entre la bomba de oxígeno y la muestra puede provocar "fugas térmicas", donde la muestra se calienta inadvertidamente por encima de su punto de ajuste.

Esto requiere un diseño físico cuidadoso del horno para mantener la integridad del gradiente.

Tomar la decisión correcta para su objetivo

Para maximizar la precisión de sus mediciones de impedancia, debe alinear las capacidades de su horno con sus restricciones experimentales.

- Si su enfoque principal es el control ambiental: Priorice un sistema de doble zona que permita que las bombas iónicas operen a temperaturas máximas (por ejemplo, >700 °C) para garantizar una presión parcial de oxígeno estable.

- Si su enfoque principal es la caracterización de muestras a baja temperatura: Asegúrese de que el diseño de su horno proporcione una separación física o barreras térmicas suficientes para evitar que el calor de la zona de control ambiental afecte a la muestra.

La precisión en la gestión térmica es el factor decisivo que transforma un horno estándar en una herramienta de alto rendimiento para un análisis electroquímico fiable.

Tabla resumen:

| Característica | Zona activa (bomba de oxígeno) | Zona pasiva (muestra) | Beneficio |

|---|---|---|---|

| Temperatura óptima | Alta (~725°C) | Variada (por ejemplo, 500°C) | Máxima eficiencia del componente |

| Función | Regulación atmosférica | Caracterización física | Presión parcial estable |

| Mecanismo de control | Elemento calefactor independiente | Zona de calor secundaria | Evita artefactos térmicos |

| Monitorización | Termopar de precisión | Termopar de precisión | Elimina la deriva térmica |

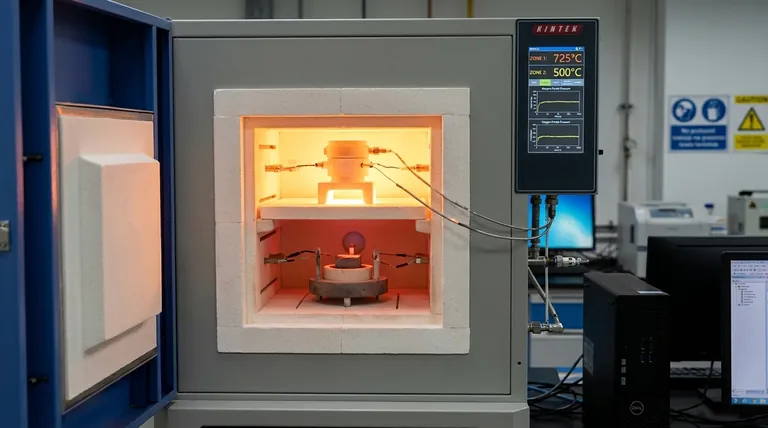

Mejore su investigación electroquímica con KINTEK

La precisión en la espectroscopia de impedancia requiere más que solo calor; requiere el sofisticado control térmico que se encuentra en los hornos de laboratorio de alto rendimiento de KINTEK.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para sus necesidades de investigación únicas. Nuestras arquitecturas de hornos de doble y múltiple zona están diseñadas para eliminar la diafonía térmica, asegurando que sus muestras permanezcan a la temperatura exacta objetivo mientras los sistemas de control ambiental operan con la máxima eficiencia.

¿Listo para lograr una fiabilidad superior de los datos? Contáctenos hoy mismo para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Claudia Steinbach, Jürgen Fleig. The Oxygen Partial Pressure Dependence of Space Charges at SrTiO<sub>3</sub>|Mixed Ionic Electronic Conducting Oxide Heterojunctions. DOI: 10.1002/smtd.202500728

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se utiliza una caja de curado estándar de temperatura y humedad constantes para el mortero de escoria de magnesio? Hechos clave del pretratamiento

- ¿Por qué es necesario el análisis termogravimétrico (TGA) para el carbono duro modificado? Optimizar la estabilidad y la composición

- ¿Cómo regula un horno de recocido a alta temperatura el acero laminado en frío? Optimice el rendimiento del acero al manganeso

- ¿Cuál es el propósito del proceso de tratamiento térmico en dos etapas? Optimizar matrices de vitrocerámica a base de circón

- ¿Por qué es esencial un horno de secado por aire forzado después de moldear briquetas de biomasa? Mejora la calidad y la resistencia del combustible

- ¿Cómo facilitan los viales con tapa de cuarzo la pirólisis del carbón de quitosano magnético? Domina las atmósferas reductoras localizadas

- ¿Cómo interactúan los sistemas de pulverización catódica y los procesos de levantamiento (lift-off)? Domina la fabricación de microdispositivos para mediciones ST-FMR

- ¿Por qué es fundamental el uso de sistemas de hornos de alta temperatura para el desarrollo de delta-MnO2? Master Atomic Engineering