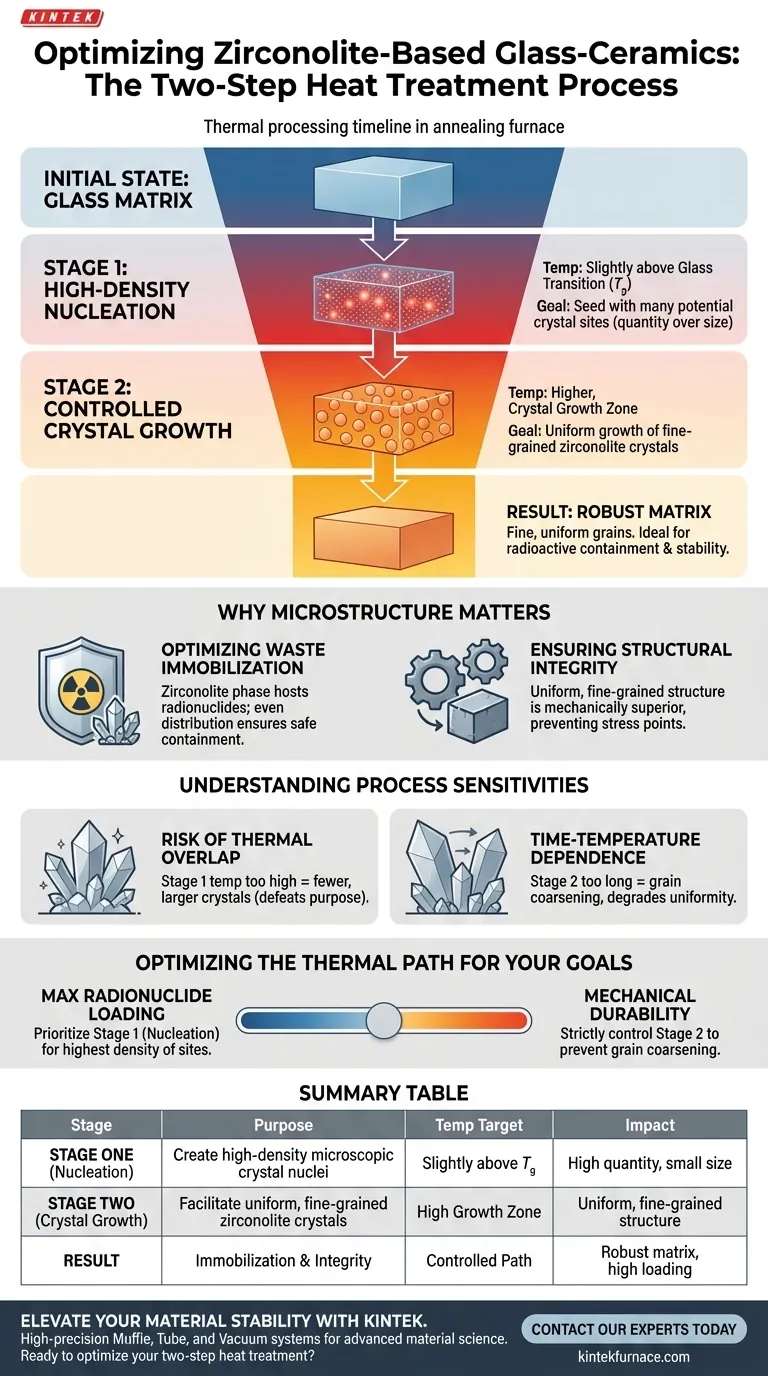

El propósito principal del proceso de tratamiento térmico en dos etapas es desacoplar el mecanismo de nucleación del mecanismo de crecimiento de cristales, lo que permite una ingeniería precisa de la microestructura del material. El primer paso implica mantener la temperatura ligeramente por encima de la temperatura de transición vítrea ($T_g$) para inducir una nucleación de alta densidad. El segundo paso utiliza temperaturas más altas para facilitar el crecimiento uniforme de los cristales de circón, creando una matriz robusta para la contención radiactiva.

Idealmente, la cristalización requiere un equilibrio entre la creación de nuevos centros de cristal y el crecimiento de los existentes. Al separar estos en dos etapas térmicas distintas, este proceso asegura que el material final esté compuesto por granos finos y uniformes en lugar de cristales grandes e irregulares que podrían comprometer la estabilidad.

La Mecánica del Proceso en Dos Etapas

Etapa Uno: Nucleación de Alta Densidad

La primera fase del tratamiento térmico se controla estrictamente en relación con la temperatura de transición vítrea ($T_g$).

Al mantener la matriz a una temperatura justo por encima de $T_g$, el proceso fomenta la formación de una gran cantidad de núcleos de cristal microscópicos.

Esta etapa no se trata de tamaño, sino de cantidad. El objetivo es sembrar la matriz de vidrio con tantos sitios de cristal potenciales como sea posible sin permitir que se expandan de inmediato.

Etapa Dos: Crecimiento Controlado de Cristales

Una vez establecida la densidad de núcleos, la temperatura se eleva a la zona de crecimiento de cristales.

En esta segunda etapa, los núcleos formados previamente comienzan a crecer en granos de cristal de circón distintos.

Debido a que los núcleos se formaron en alta densidad durante el primer paso, el crecimiento en el segundo paso da como resultado una microestructura de grano fino en lugar de unos pocos cristales grandes y aislados.

Por Qué la Microestructura Importa para la Contención

Optimización de la Inmovilización de Residuos

El objetivo final del uso de vitrocerámicas a base de circón es contener de forma segura los elementos radiactivos.

El proceso en dos etapas asegura que la fase de circón, que actúa como anfitrión de los radionúclidos, se distribuya uniformemente por todo el material.

Garantía de Integridad Estructural

Una estructura uniforme y de grano fino es mecánicamente superior a una estructura gruesa e irregular.

Al controlar la ruta térmica, los ingenieros evitan la formación de cristales grandes que podrían introducir puntos de tensión o reducir la durabilidad química de la matriz.

Comprensión de las Sensibilidades del Proceso

El Riesgo de Superposición Térmica

Una de las principales compensaciones en este proceso es el estrecho margen de error en cuanto al control de la temperatura.

Si la temperatura en la primera etapa es demasiado alta, puede desencadenar inadvertidamente el crecimiento de cristales junto con la nucleación. Esto da como resultado cristales más pequeños y numerosos, lo que anula el propósito del enfoque en dos etapas.

Dependencia del Tiempo-Temperatura

La duración de los tiempos de mantenimiento es tan crítica como la configuración de la temperatura.

Mantener la primera etapa durante demasiado tiempo no produce ningún beneficio adicional una vez que se alcanza la nucleación de saturación, mientras que extender la segunda etapa puede conducir a la maduración de Ostwald, donde los cristales más grandes consumen los más pequeños, degradando la uniformidad microestructural.

Optimización de la Ruta Térmica para Sus Objetivos

Para lograr los mejores resultados en la preparación de matrices a base de circón, considere sus requisitos específicos de contención:

- Si su enfoque principal es la carga máxima de radionúclidos: Priorice la primera etapa (nucleación) para garantizar la mayor densidad posible de sitios de circón disponibles para incorporar elementos de desecho.

- Si su enfoque principal es la durabilidad mecánica: Controle estrictamente la temperatura máxima y la duración de la segunda etapa para evitar el crecimiento de grano, lo que garantiza una matriz más resistente y menos propensa a la fractura.

La gestión térmica precisa es la diferencia entre un material de vidrio estándar y una barrera de residuos nucleares de alto rendimiento.

Tabla Resumen:

| Etapa | Propósito | Objetivo de Temperatura | Impacto en la Microestructura |

|---|---|---|---|

| Etapa Uno | Nucleación | Ligeramente por encima de $T_g$ | Crea núcleos de cristal microscópicos de alta densidad |

| Etapa Dos | Crecimiento de Cristales | Zona de Alto Crecimiento | Facilita cristales de circón uniformes y de grano fino |

| Resultado | Inmovilización | Ruta Térmica Controlada | Garantiza la integridad estructural y la alta carga de radionúclidos |

Mejore la Estabilidad de su Material con KINTEK

Lograr la ruta térmica precisa requerida para vitrocerámicas de alto rendimiento exige un control de temperatura inflexible. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo y vacío de alta precisión, todos totalmente personalizables para cumplir con las rigurosas demandas de inmovilización de residuos nucleares y ciencia de materiales avanzados.

¿Listo para optimizar su tratamiento térmico en dos etapas? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de la fibra de lino? Asegurar la integridad superior del compuesto

- ¿Cómo afecta el equipo de precalentamiento del sustrato a la formación y distribución de la fase Laves en Inconel 718?

- ¿Qué técnicas adicionales se utilizan en la sinterización activada? Aumente la eficiencia con métodos químicos avanzados

- ¿Por qué se debe tratar la dispersión de fundición en un horno de secado a 100 °C? Garantizar una morfología de película perfecta

- ¿Cuál es el mecanismo de la mezcla de vapor y aire utilizada en el proceso de coquización? Guía esencial de reacciones a alta temperatura

- ¿Cuáles son las funciones críticas de las boquillas de gas reciclado en frío? Optimización de la retortación de esquisto bituminoso y la recuperación de energía

- ¿Cuál es la función principal de un horno de secado a temperatura constante en el pretratamiento de polvo cerámico? Obtenga resultados expertos

- ¿Por qué es necesario un horno de secado por explosión de laboratorio para catalizadores de Ni-TiN? Garantice la precisión en el tratamiento de precursores