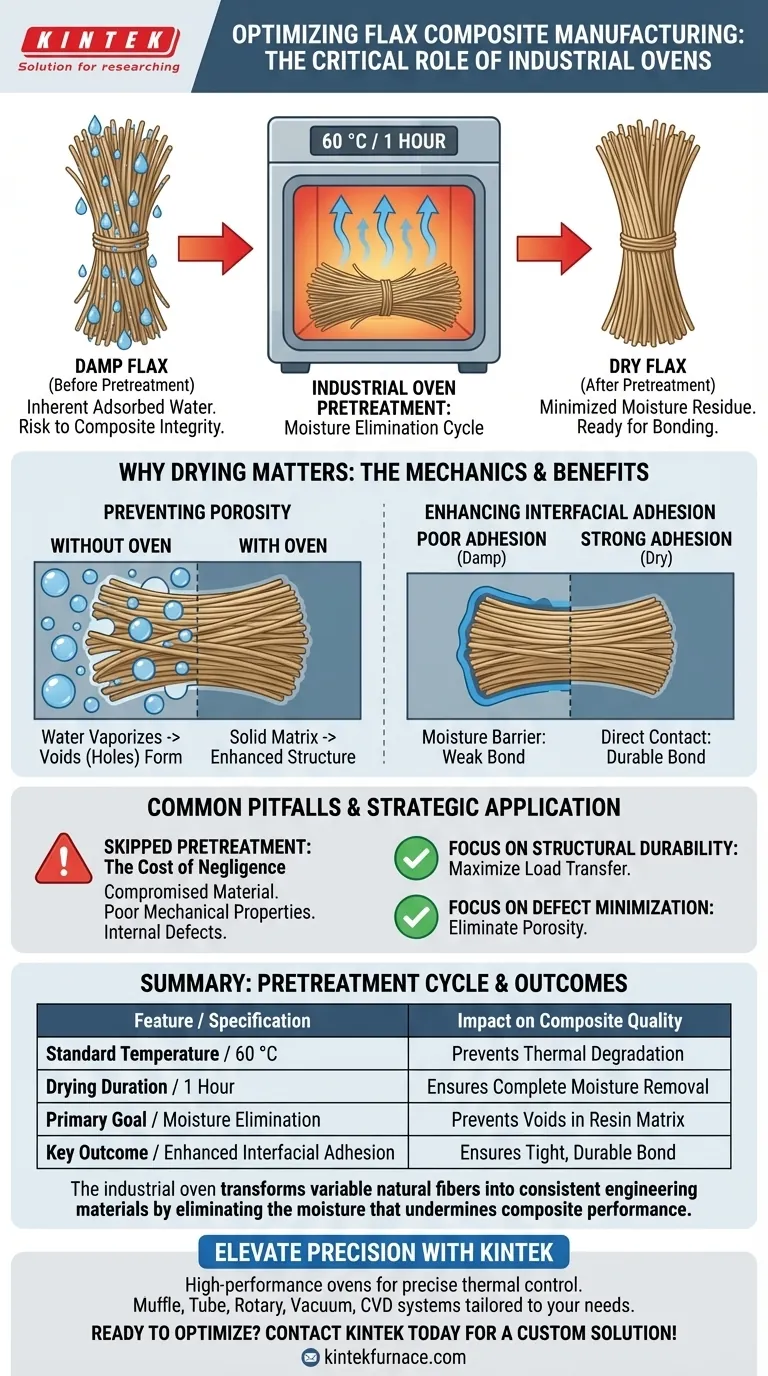

La función principal de un horno industrial en el pretratamiento de fibras de lino naturales es eliminar el contenido de humedad antes del procesamiento del compuesto. Este paso crítico de secado, típicamente ejecutado a 60 °C durante una hora, elimina el agua adsorbida de las fibras para garantizar la integridad estructural del material final.

Conclusión Clave Las fibras naturales son inherentemente propensas a retener humedad, lo cual es perjudicial para la fabricación de compuestos. El horno industrial actúa como una salvaguardia necesaria, previniendo que el agua atrapada cree vacíos estructurales y asegurando que la resina se adhiera de forma segura a la fibra.

La Mecánica de la Eliminación de Humedad

Para comprender la necesidad de este equipo, debe observar las propiedades físicas del lino natural. A diferencia de las fibras sintéticas, las fibras naturales adsorben activamente agua de su entorno.

Eliminación del Agua Adsorbida

El horno industrial se dirige al agua adsorbida, la humedad que se ha adherido a la superficie o ha penetrado en la estructura del lino.

Si esta agua permanece durante la etapa de fabricación, se convierte en un contaminante. El horno asegura que los residuos de humedad se minimicen antes de que la fibra entre en contacto con la resina.

El Ciclo de Pretratamiento Estándar

Según los protocolos de fabricación estándar, la línea de base efectiva para este proceso es 60 °C durante una hora.

Esta duración y temperatura específicas equilibran la necesidad de secar completamente el material sin degradar térmicamente las fibras naturales.

Por Qué las Fibras Secas Importan para la Integridad Estructural

La profunda necesidad de un horno industrial no se trata solo de "secar"; se trata de prevenir modos de falla catastrófica dentro del material compuesto.

Prevención de la Porosidad

El riesgo más inmediato de procesar fibras húmedas es la formación de poros dentro de la matriz de resina.

Si hay agua presente durante el proceso de curado, a menudo se vaporiza u ocupa espacio que debería ser llenado por la resina. Esto resulta en vacíos (agujeros) dentro del material, lo que debilita significativamente el compuesto.

Mejora de la Adhesión Interfacial

Para que un compuesto sea fuerte, la carga debe transferirse eficazmente de la resina (la matriz) a la fibra (el refuerzo).

La humedad crea una barrera que impide que la resina moje la superficie de la fibra. Al secar el lino, el horno mejora la adhesión interfacial, asegurando una unión fuerte y duradera entre la fibra y la resina.

Errores Comunes a Evitar

Si bien el proceso parece sencillo, comprender los riesgos de la negligencia es vital.

El Costo de Omitir el Pretratamiento

Intentar omitir la fase de secado para ahorrar tiempo de producción es un error fundamental.

Sin el tratamiento del horno, es casi seguro que los residuos de humedad comprometerán el material. La compensación por ahorrar una hora de tiempo de horno es a menudo un producto terminado con pobres propiedades mecánicas y defectos internos.

Tomando la Decisión Correcta para Su Objetivo

Usar un horno industrial para el pretratamiento del lino es una necesidad de control de calidad. Aquí se explica cómo aplicar esto a su proceso de fabricación:

- Si su enfoque principal es la Durabilidad Estructural: Adhiérase estrictamente al ciclo de secado para maximizar la adhesión interfacial y las capacidades de transferencia de carga.

- Si su enfoque principal es la Minimización de Defectos: Utilice el horno para eliminar los residuos de humedad, que es la principal causa de porosidad y formación de vacíos en la matriz de resina.

El horno industrial transforma las fibras naturales variables en materiales de ingeniería consistentes al eliminar la humedad que socava el rendimiento del compuesto.

Tabla Resumen:

| Característica | Especificación de Pretratamiento | Impacto en la Calidad del Compuesto |

|---|---|---|

| Temperatura Estándar | 60 °C | Previene la degradación térmica de las fibras naturales |

| Duración del Secado | 1 Hora | Asegura la eliminación completa del agua adsorbida |

| Objetivo Principal | Eliminación de Humedad | Previene vacíos y poros en la matriz de resina |

| Resultado Clave | Mejora de la Adhesión Interfacial | Asegura una unión fuerte y duradera entre la fibra y la resina |

Eleve la Precisión de su Fabricación de Compuestos con KINTEK

No permita que la humedad comprometa la integridad estructural de sus compuestos de fibra natural. KINTEK proporciona hornos industriales de alto rendimiento y hornos de alta temperatura de laboratorio diseñados para ofrecer el control térmico preciso necesario para ciclos de pretratamiento críticos.

Con el respaldo de I+D y fabricación expertos, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades únicas de investigación o producción. Asegure una calidad de material consistente y elimine defectos asociándose con los expertos en procesamiento térmico.

¿Listo para optimizar su proceso de secado? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Veena Phunpeng, Wipada Boransan. Recycled PET Sandwich Cores, Waste-Derived Carbon Additive, and Cure-Rate Control: FTIR/SEM Study of Flexural Performance in Flax Fiber-Reinforced Composites. DOI: 10.3390/fib13100142

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las funciones del equipo de prensado isostático en caliente (HIP)? Lograr la máxima densidad en metalurgia de polvos

- ¿Cómo se utilizan los agitadores magnéticos y los hornos de secado a temperatura constante en la síntesis química húmeda de nanobarras de seleniuro de cobre?

- ¿Por qué la goma de silicona conductora de alto fenilo requiere vulcanización secundaria? Guía esencial de estabilidad

- ¿Cómo influye un campo de flujo arremolinado en el tiempo de residencia del combustible de amoníaco puro dentro de un horno? Maximizar la eficiencia

- ¿Por qué los sistemas de poliuretano reactivo son un foco de análisis térmico en el acabado del cuero? Equilibrio entre seguridad y estética

- ¿Qué datos clave proporciona un Analizador Térmico Simultáneo (STA) para la combustión de lignito? Evalúe el riesgo de incendio con precisión

- ¿Por qué usar un horno de vacío para catalizadores de Cu-Cu2O/g-C3N4? Preservar la pureza y la integridad estructural

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado de ZnO-FL? Preservación de Morfologías Delicadas de Nanopartículas