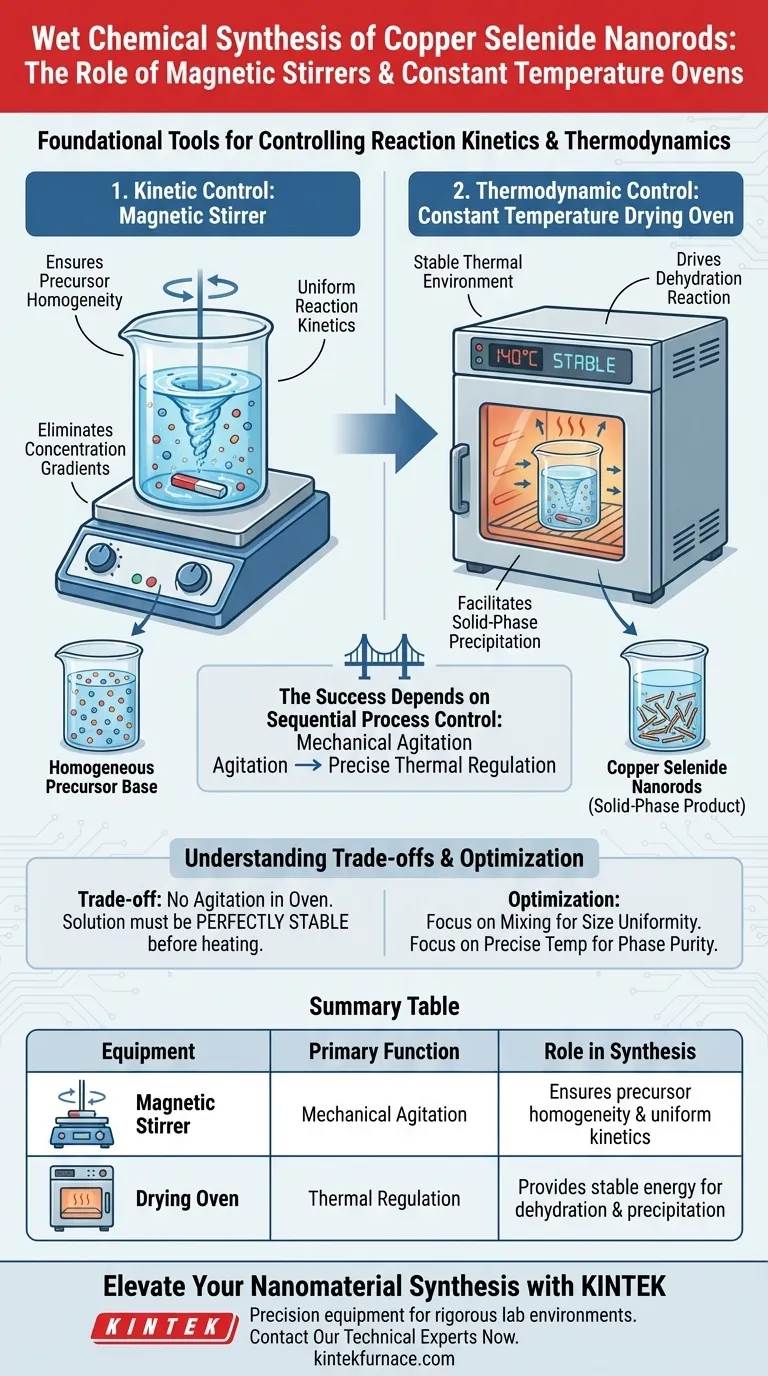

Los agitadores magnéticos y los hornos de temperatura constante son las herramientas fundamentales para controlar la cinética y la termodinámica de la reacción en la síntesis química húmeda de nanobarras de seleniuro de cobre. El agitador magnético asegura la completa homogeneidad de la solución precursora, mientras que el horno de temperatura constante proporciona la energía térmica estable requerida para impulsar la reacción de deshidratación específica que precipita las nanobarras en fase sólida.

El éxito de este método de síntesis depende del control secuencial del proceso: la agitación mecánica primero establece un entorno químico uniforme, seguido de una regulación térmica precisa para forzar la transformación de fase de precursores líquidos a nanoestructuras sólidas.

El Papel de la Homogeneidad en la Preparación de Precursores

Garantizando una Cinética de Reacción Uniforme

El agitador magnético se utiliza durante la fase inicial para mezclar las soluciones de materias primas. Su función principal es eliminar los gradientes de concentración dentro del fluido.

Al asegurar que la solución sea perfectamente homogénea, se garantiza que una cinética de reacción consistente se aplique en todo el volumen. Sin esta agitación, las diferencias localizadas de concentración podrían provocar velocidades de crecimiento desiguales o tamaños de partícula variables.

Creando una Base de Precursor Consistente

Antes de aplicar calor, los reactivos deben dispersarse uniformemente. El agitador magnético integra mecánicamente los componentes, preparando la solución para la posterior transformación química.

Este paso es crítico porque la calidad del producto sólido final depende directamente de la uniformidad de la mezcla precursora líquida.

Control Térmico y Transformación de Fase

Proporcionando un Entorno Térmico Estable

Una vez mezclada la solución, se transfiere a un horno de secado a temperatura constante de grado industrial. El horno se utiliza para mantener una temperatura específica y sin fluctuaciones, como 140 °C.

Este entorno térmico estable es esencial. Las fluctuaciones de temperatura durante esta etapa pueden alterar el proceso de cristalización, provocando defectos en las nanobarras o reacciones incompletas.

Impulsando la Reacción de Deshidratación

El calor proporcionado por el horno actúa como catalizador de un cambio químico específico: la reacción de deshidratación.

Este proceso elimina el agua de la estructura precursora. Proporciona la barrera energética necesaria para que los precursores se transformen químicamente de un estado disuelto a un estado sólido.

Facilitando la Precipitación en Fase Sólida

A medida que la reacción de deshidratación progresa bajo calor constante, los precursores precipitan.

Esta precipitación da como resultado la formación de productos en fase sólida, específicamente las nanobarras de seleniuro de cobre. La estabilidad del horno asegura que esta precipitación ocurra a una velocidad controlada, lo cual es vital para lograr la morfología de nanobarra deseada.

Comprendiendo las Compensaciones

La Separación de la Mezcla y el Calentamiento

Una limitación clave del uso de un horno de secado es la falta de agitación durante la fase de calentamiento. Una vez que el recipiente está dentro del horno, el agitador magnético generalmente ya no está en uso.

Esto significa que la solución debe ser perfectamente estable antes de entrar en el horno. Si los precursores se asientan o segregan antes de que la temperatura alcance el punto de reacción (por ejemplo, 140 °C), las nanobarras resultantes pueden ser inconsistentes.

Dependencias Cinéticas vs. Termodinámicas

El agitador magnético aborda los problemas cinéticos (qué tan rápido y qué tan bien se mezclan las cosas), mientras que el horno aborda los problemas termodinámicos (proporcionando energía para el cambio de fase).

No se puede compensar una mala mezcla con un mejor calentamiento. Si la fase de agitación magnética se realiza apresuradamente o es inadecuada, la temperatura constante del horno simplemente fijará esas imperfecciones en el producto sólido final.

Optimización del Proceso de Síntesis

Para asegurar nanobarras de seleniuro de cobre de alta calidad, aplique estos principios basados en sus objetivos de proceso específicos:

- Si su enfoque principal es la uniformidad del tamaño: Priorice la fase de agitación magnética para asegurar que las materias primas estén completamente homogeneizadas antes de aplicar cualquier calor.

- Si su enfoque principal es la pureza de fase: Asegúrese de que el horno de secado esté calibrado para mantener la temperatura objetivo (por ejemplo, 140 °C) con precisión, ya que esto impulsa la completitud de la reacción de deshidratación.

La coordinación precisa de la mezcla mecánica y la estabilidad térmica es lo que transforma los productos químicos crudos en nanomateriales estructurados.

Tabla Resumen:

| Tipo de Equipo | Función Principal | Rol en la Síntesis |

|---|---|---|

| Agitador Magnético | Agitación Mecánica | Asegura la homogeneidad del precursor y una cinética de reacción uniforme. |

| Horno de Secado | Regulación Térmica | Proporciona energía estable (por ejemplo, 140 °C) para la reacción de deshidratación. |

| Paso del Proceso | Mecanismo | Salida |

| Fase de Precalentamiento | Eliminación del Gradiente de Concentración | Base precursora líquida perfectamente mezclada y estable. |

| Fase de Calentamiento | Entorno Térmico Constante | Precipitación controlada en fase sólida de nanobarras. |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre resultados inconsistentes y nanoestructuras de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece agitadores magnéticos de alto rendimiento y hornos avanzados de temperatura constante diseñados para entornos de laboratorio rigurosos.

Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de síntesis. Asegure una pureza de fase y morfología perfectas para sus nanobarras de seleniuro de cobre hoy mismo.

Contacte a Nuestros Expertos Técnicos Ahora

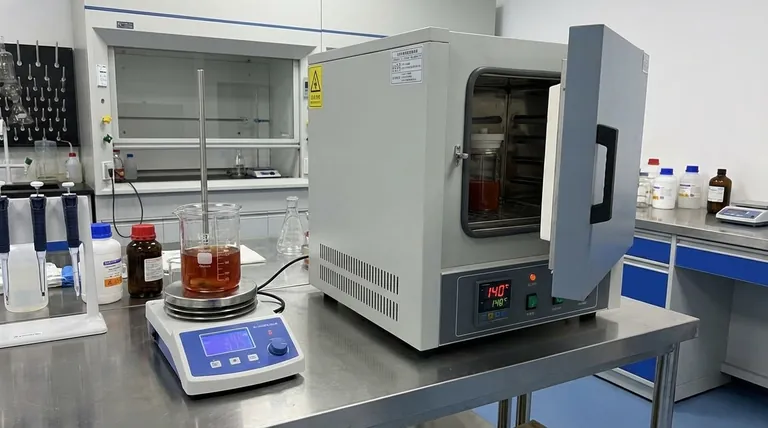

Guía Visual

Referencias

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito principal de sellar la botella de reacción a 80°C para la síntesis de RMF? Asegurar la Policondensación Óptima

- ¿Por qué es necesario el pretratamiento a 700 °C para la hidratación de D2O en Ba0.95La0.05(Fe1-xYx)O3-δ? Garantizando resultados precisos

- ¿Cuáles son las ventajas del proceso central de utilizar un reactor de microondas? Maximice la velocidad y la eficiencia en la caracterización de laboratorio.

- ¿Cuál es el propósito de añadir aglutinantes orgánicos de cera al polvo de vidrio? Mejorar la integridad estructural en el sellado de vidrio

- ¿Cuál es el papel de un horno de secado por explosión eléctrico en el pretratamiento de SBD? Optimice su investigación de biomasa

- ¿Por qué es necesario un horno de secado industrial para las suspensiones mezcladas de carburo de boro? Garantice la integridad y precisión del recubrimiento

- ¿Por qué es necesario un aparato de secado al vacío para la impregnación de precursores de sal de iridio? Desbloquee una carga de plantilla superior

- ¿Por qué es necesaria la descomposición térmica en un horno de alta temperatura para la eliminación de PVDF? Desbloqueando la eficiencia del reciclaje de baterías