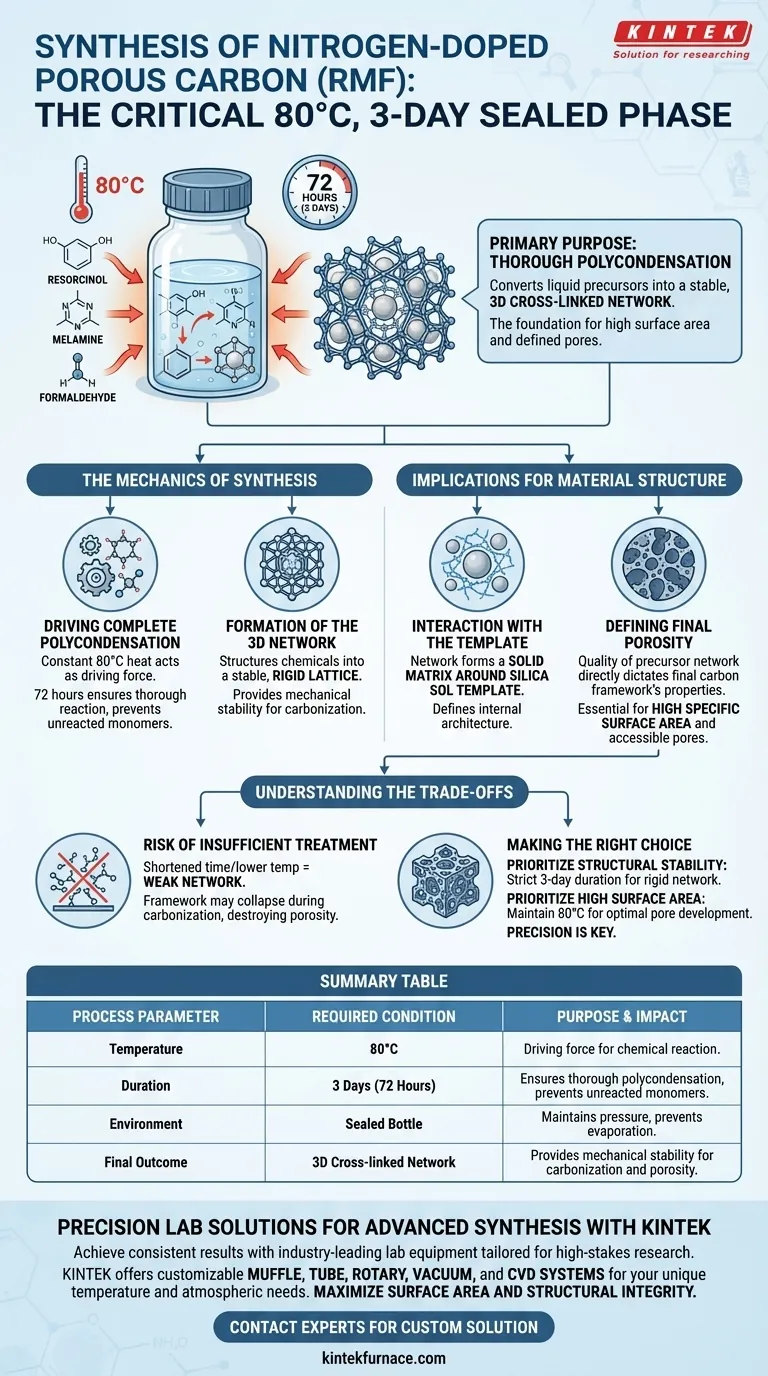

El propósito principal de sellar la botella de reacción y mantener 80°C durante tres días es impulsar la policondensación completa de los precursores químicos: resorcinol, melamina y formaldehído. Este tratamiento térmico prolongado es el paso crítico que transforma estos componentes líquidos en una red reticulada tridimensional estable.

Al controlar estrictamente este entorno durante 72 horas, se asegura la formación de una base estructural robusta. Este paso es el requisito previo para lograr el área superficial específica alta y la estructura de poros definida del material después del proceso de carbonización posterior.

La Mecánica de la Síntesis

Impulsar la Policondensación Completa

La aplicación de calor constante a 80°C actúa como fuerza impulsora para la reacción química entre los precursores.

Mantener esta temperatura durante tres días completos asegura que la reacción sea completa. Esto evita la presencia de monómeros sin reaccionar, que podrían desestabilizar el material final.

Formación de la Red 3D

El objetivo final de esta fase no es simplemente reaccionar los químicos, sino estructurarlos.

El proceso facilita la creación de una red reticulada tridimensional estable. Esta red rígida proporciona la estabilidad mecánica necesaria para los pasos posteriores.

Implicaciones para la Estructura del Material

Interacción con la Plantilla

Es fundamental tener en cuenta que esta formación de red ocurre en presencia de una plantilla de sol de sílice.

La red polimérica crea una matriz sólida alrededor de la sílice. Esta interacción es lo que define la arquitectura interna del material.

Definición de la Porosidad Final

La calidad de esta red precursora dicta directamente las propiedades del marco de carbono final.

Una red precursora bien desarrollada es esencial para lograr un área superficial específica alta. Asegura que, después de la carbonización, el material conserve una estructura de poros altamente desarrollada y accesible.

Comprender las Compensaciones

El Riesgo de un Tratamiento Insuficiente

Acortar este proceso o reducir la temperatura es un error común que socava la integridad estructural.

La policondensación incompleta da como resultado una red débil. Sin una estructura completamente reticulada, el marco puede colapsar durante la carbonización, destruyendo la porosidad deseada y reduciendo el área superficial.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su Carbono Poroso Dopado con Nitrógeno, considere estas prioridades:

- Si su enfoque principal es la estabilidad estructural: Adhiérase estrictamente a la duración de tres días para asegurar que la red reticulada sea lo suficientemente rígida como para soportar la carbonización a alta temperatura.

- Si su enfoque principal es el área superficial alta: No altere la temperatura; 80°C es el punto de ajuste calibrado para formar la arquitectura precursora específica requerida para un desarrollo óptimo de los poros.

La precisión durante esta fase de síntesis es el factor más importante para garantizar el rendimiento del material de carbono final.

Tabla Resumen:

| Parámetro de Proceso | Condición Requerida | Propósito e Impacto |

|---|---|---|

| Temperatura | 80°C | Actúa como fuerza impulsora para la reacción química entre los precursores. |

| Duración | 3 Días (72 Horas) | Asegura la policondensación completa y previene monómeros sin reaccionar. |

| Entorno | Botella Sellada | Mantiene una presión constante y previene la evaporación de los precursores. |

| Resultado Final | Red Reticulada 3D | Proporciona la estabilidad mecánica necesaria para la carbonización y la porosidad. |

Soluciones de Laboratorio de Precisión para Síntesis Avanzada

Lograr resultados consistentes en la síntesis de Carbono Poroso Dopado con Nitrógeno requiere un control térmico exacto. KINTEK proporciona equipos de laboratorio líderes en la industria adaptados para investigaciones de alto riesgo. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables a sus necesidades únicas de temperatura y atmósfera.

Maximice el área superficial y la integridad estructural de su material con la tecnología de precisión de KINTEK.

¡Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel principal de un horno de grado industrial en la preparación de muestras de suelo modificadas con quitosano?

- ¿Por qué se utiliza una trituradora de mandíbulas para la trituración inicial del mineral de magnesita? Maximice la eficiencia y proteja su molino

- ¿Qué ventajas ofrece el carbón de turba en comparación con el carbón vegetal tradicional? Aumente la eficiencia de su horno en un 22%

- ¿Cuáles son las ventajas de combinar el laminado en caliente al vacío con la aspiración de orificios pequeños? Producción de Placas Clad de Alta Unión

- ¿Por qué es necesario usar un horno de recocido a 350 °C durante tres horas? Garantizando la estabilidad y claridad del vidrio

- ¿Cuáles son las características clave de los hornos utilizados en la sinterización para la impresión 3D? Logre una sinterización de precisión para piezas de alta calidad

- ¿Qué condiciones se requieren para injertar grupos funcionales de norborneno en superficies de fibra de S-glass? Protocolo Experto

- ¿Cuál es la función de un reactor de alta presión en la carbonización hidrotermal? Domina la eficiencia de conversión de biomasa