En esencia, los hornos diseñados para la sinterización en impresión 3D se definen por algunas capacidades críticas. No son hornos simples, sino sistemas altamente diseñados para un control térmico y atmosférico preciso. Sus características principales incluyen la capacidad de mantener altas temperaturas uniformes, crear una atmósfera específica (como un vacío o gas inerte) y operar de manera segura y eficiente para producir piezas densas y de alta calidad de metal o cerámica.

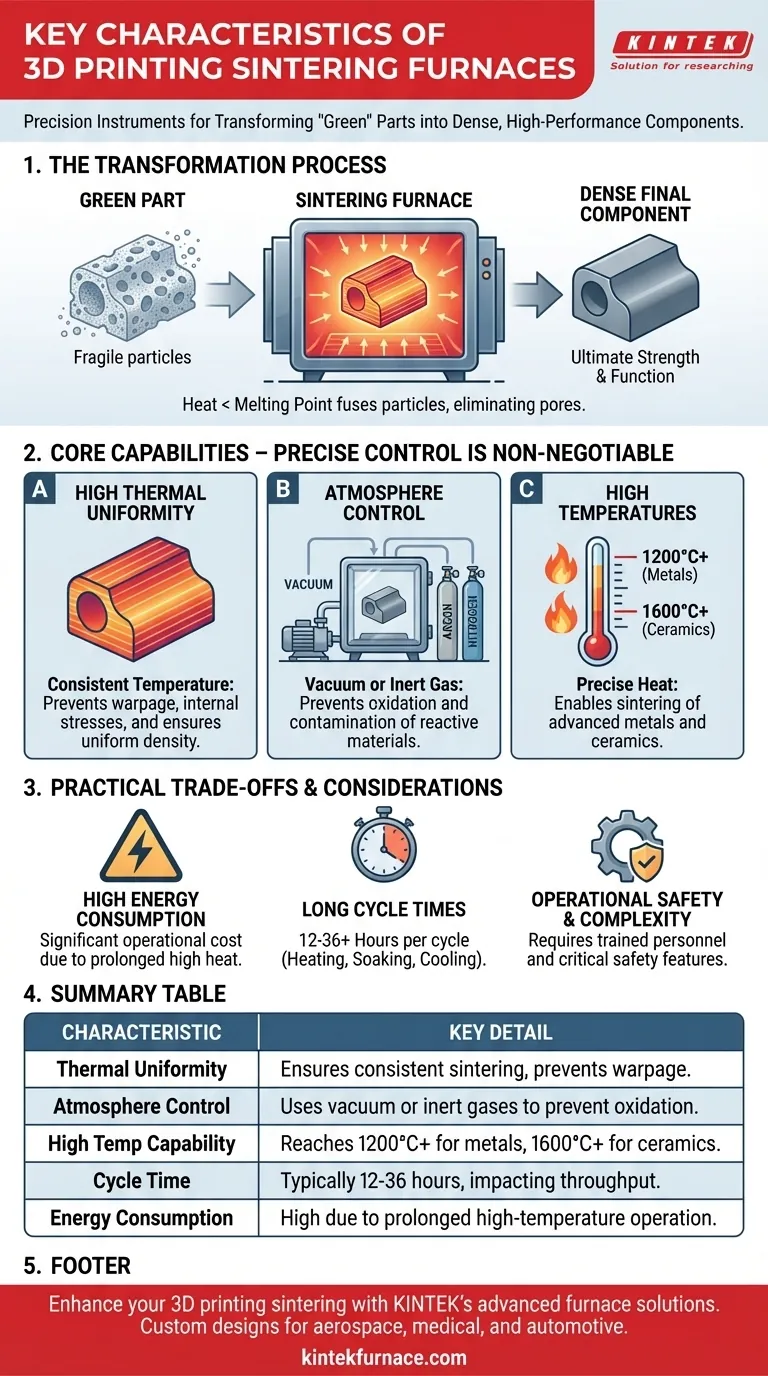

Un horno de sinterización es un instrumento de precisión diseñado para resolver un problema central: transformar una pieza "verde" frágil y porosa impresa en 3D en un componente final denso y de alto rendimiento. Cada característica clave existe para controlar el calor y la química con extrema precisión, ya que en esta transformación es donde un objeto impreso gana su resistencia y función definitivas.

Por qué el control ambiental preciso no es negociable

El éxito de la sinterización depende de crear un entorno perfecto y repetible. Incluso las pequeñas desviaciones pueden provocar fallos en las piezas, lo que convierte al control preciso en el aspecto más importante de un horno de sinterización.

Lograr una alta uniformidad térmica

Una temperatura constante en toda la pieza es fundamental. La uniformidad térmica garantiza que todas las áreas del componente se sintericen al mismo ritmo.

Sin ella, se corre el riesgo de sufrir tensiones internas, deformaciones y una densidad inconsistente. Esto da lugar a piezas que no cumplen las especificaciones mecánicas.

El papel del control de la atmósfera

La sinterización se produce a temperaturas extremadamente altas, donde materiales como los polvos metálicos son muy reactivos con el oxígeno. El control de la atmósfera es esencial para evitar la oxidación y la contaminación.

Los hornos logran esto de dos maneras principales: creando un vacío para eliminar el aire o inundando la cámara con un gas inerte como argón o nitrógeno. Esto protege la integridad del material y asegura que la pieza final tenga las propiedades químicas y mecánicas deseadas.

Alcanzar altas temperaturas para materiales avanzados

Diferentes materiales requieren diferentes temperaturas de sinterización. Los aceros inoxidables pueden sinterizarse alrededor de 1200 °C, mientras que las cerámicas avanzadas pueden requerir temperaturas muy superiores a 1600 °C.

Una característica clave de un horno de sinterización es su capacidad para alcanzar de forma segura y constante las altas temperaturas necesarias para los polvos metálicos o cerámicos específicos utilizados en industrias como la aeroespacial, la médica y la automotriz.

De polvo frágil a pieza funcional

Un horno de sinterización es el paso final y crítico en muchos flujos de trabajo de impresión 3D basados en polvos. Es donde el objeto impreso se convierte en un componente funcional.

El proceso de sinterización en contexto

La sinterización es un proceso en el que el polvo compactado se calienta a una temperatura justo por debajo de su punto de fusión. A esta temperatura, las partículas se fusionan, eliminando los poros entre ellas y formando un objeto sólido y denso.

En los flujos de trabajo de impresión 3D como el inyectado de aglutinante (binder jetting), la pieza impresa inicial (la pieza "verde") es quebradiza. El horno de sinterización proporciona el tratamiento térmico necesario para darle su resistencia final.

Habilitación de la producción de componentes críticos

La precisión de un horno de sinterización es lo que permite la creación de piezas complejas y de alta resistencia para aplicaciones exigentes.

Esto incluye la fabricación de componentes cerámicos resistentes al desgaste o piezas metálicas densas e isótropas para implantes médicos, soportes aeroespaciales y componentes de motores automotrices.

Comprensión de las compensaciones prácticas

Aunque es esencial, la integración de un horno de sinterización en un flujo de trabajo implica consideraciones importantes en cuanto a coste, tiempo y seguridad.

Alto consumo de energía

Alcanzar y mantener temperaturas superiores a 1200 °C durante muchas horas es un proceso que consume mucha energía. El coste operativo, principalmente electricidad y gases de proceso, es un factor significativo en el coste total por pieza.

Tiempos de ciclo largos

Un ciclo completo de sinterización incluye calentamiento, mantenimiento a una temperatura específica y enfriamiento. Todo este proceso puede tardar entre 12 y 36 horas, o incluso más. Este tiempo de ciclo es un cuello de botella principal que impacta directamente en el rendimiento de producción general.

Seguridad operativa y complejidad

Estas son máquinas industriales potentes. Las características de seguridad esenciales, como la protección contra sobretemperatura, los mecanismos de apagado de emergencia y las alarmas claras, no son opcionales. Operar estos hornos requiere personal capacitado que comprenda los riesgos asociados con las altas temperaturas y las atmósferas controladas.

Tomar la decisión correcta para su aplicación

Seleccionar un horno requiere alinear sus capacidades con sus objetivos de fabricación específicos.

- Si su enfoque principal es la investigación y el desarrollo de materiales: Priorice un horno con máxima flexibilidad, que ofrezca un amplio rango de temperaturas y opciones para diferentes gases de proceso para probar nuevos materiales.

- Si su enfoque principal es la producción de alto volumen: Enfatice la eficiencia, la fiabilidad y las características que maximizan el rendimiento, como ciclos de enfriamiento más rápidos o la integración de la automatización.

- Si su enfoque principal son las piezas metálicas estándar (por ejemplo, acero): Seleccione un horno robusto con una trayectoria probada para su material específico, ya que las capacidades de temperatura extrema pueden ser innecesarias y añadir coste.

En última instancia, seleccionar el horno correcto se trata de hacer coincidir su ingeniería de precisión con las demandas de rendimiento de su pieza final.

Tabla de resumen:

| Característica | Detalles clave |

|---|---|

| Uniformidad térmica | Asegura una sinterización consistente, previene la deformación y las tensiones internas |

| Control de atmósfera | Utiliza vacío o gases inertes (ej. argón, nitrógeno) para prevenir la oxidación |

| Capacidad de alta temperatura | Alcanza 1200 °C+ para metales y 1600 °C+ para cerámicas |

| Características de seguridad | Incluye protección contra sobretemperatura y apagados de emergencia |

| Tiempo de ciclo | Típicamente de 12 a 36 horas, impacta el rendimiento de la producción |

| Consumo de energía | Alto debido a la operación prolongada a alta temperatura |

¿Listo para mejorar su proceso de sinterización en impresión 3D? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas para industrias como la aeroespacial, la médica y la automotriz. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos hornos de cámara, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden ofrecer un rendimiento y eficiencia superiores para su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?