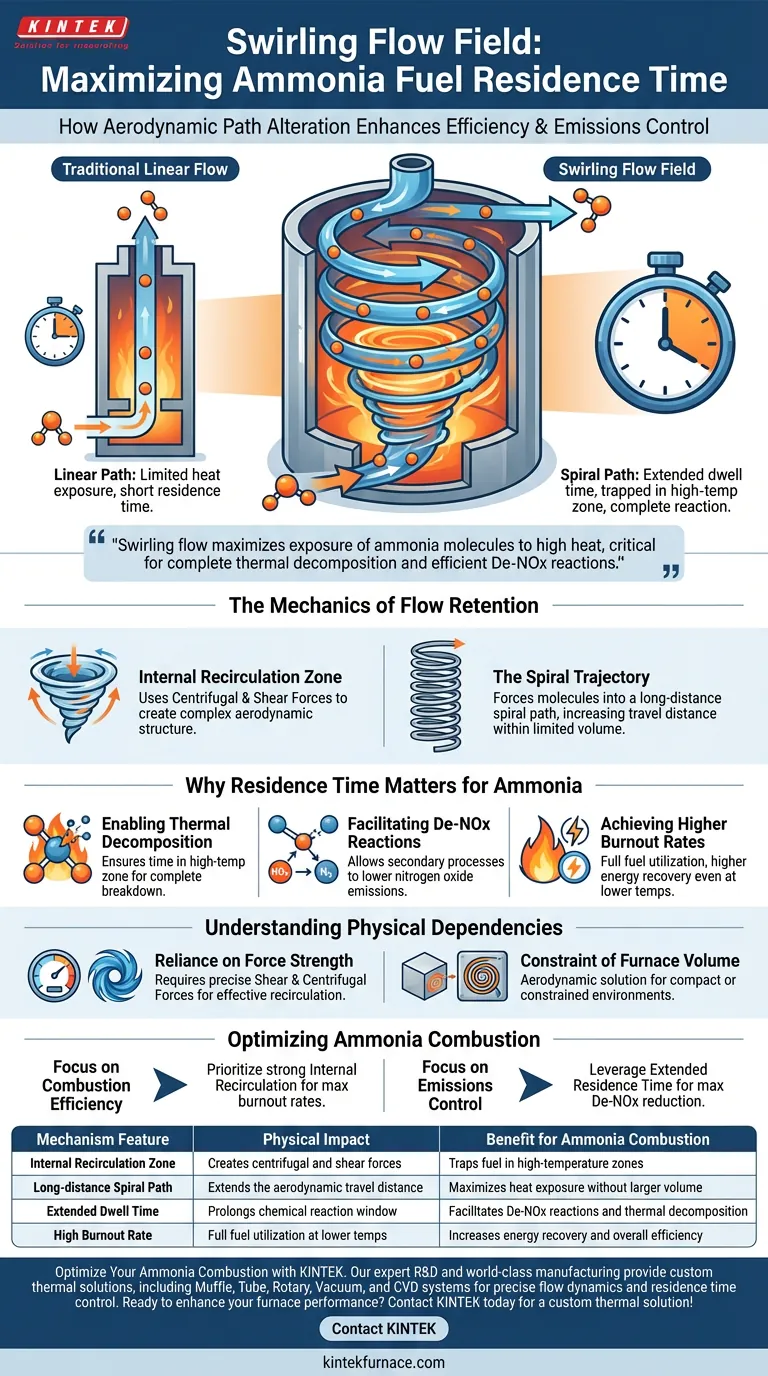

Un campo de flujo arremolinado extiende drásticamente el tiempo de residencia al alterar fundamentalmente la trayectoria aerodinámica del combustible de amoníaco puro. En lugar de viajar linealmente, el combustible se somete a intensas fuerzas centrífugas y de cizallamiento que generan una fuerte zona de recirculación interna. Esto obliga a las moléculas de amoníaco a seguir una trayectoria en espiral de larga distancia, atrapándolas efectivamente dentro de la zona de reacción a alta temperatura durante un período significativamente más largo de lo que permite el flujo lineal tradicional.

Al convertir una trayectoria lineal corta en una trayectoria en espiral larga, el flujo arremolinado maximiza la exposición de las moléculas de amoníaco al calor intenso. Esta duración extendida es crítica para lograr la descomposición térmica completa y permitir reacciones De-NOx eficientes dentro de un volumen de horno limitado.

La Mecánica de la Retención del Flujo

Para comprender cómo se manipula el tiempo de residencia, uno debe observar la estructura aerodinámica creada por el mecanismo de arremolinamiento.

La Zona de Recirculación Interna

El mecanismo central se basa en la aplicación de fuerzas centrífugas y de cizallamiento. Estas fuerzas no solo impulsan el combustible hacia adelante; crean una compleja estructura aerodinámica conocida como zona de recirculación interna.

La Trayectoria en Espiral

Dentro de esta zona, se evita que las moléculas de combustible salgan rápidamente. En cambio, se ven obligadas a seguir una trayectoria en espiral de larga distancia. Esta alteración geométrica aumenta efectivamente la distancia de viaje del combustible sin requerir un horno físicamente más grande.

Por Qué el Tiempo de Residencia Importa para el Amoníaco

Extender el tiempo que el combustible pasa en el horno no se trata solo de retraso; es una necesidad química para la combustión de amoníaco puro.

Permitiendo la Descomposición Térmica

El amoníaco requiere una ventana térmica específica para descomponerse eficazmente. El tiempo de residencia extendido asegura que las moléculas permanezcan en la zona de reacción a alta temperatura el tiempo suficiente para que ocurra la descomposición térmica completa.

Facilitando las Reacciones De-NOx

Más allá de la simple combustión, la ventana de tiempo permite procesos químicos secundarios. La zona de recirculación proporciona las condiciones necesarias para las reacciones de reducción De-NOx, ayudando a reducir las emisiones de óxido de nitrógeno de forma natural durante el proceso de combustión.

Logrando Tasas de Combustión Más Altas

El resultado final de este tiempo de permanencia extendido es la eficiencia. El sistema logra tasas de combustión más altas, asegurando que el combustible se utilice por completo incluso si las temperaturas de operación promedio son más bajas que las requeridas por los métodos de combustión tradicionales.

Comprendiendo las Dependencias Físicas

Si bien el flujo arremolinado ofrece ventajas significativas, depende en gran medida de fuerzas físicas precisas.

Dependencia de la Fuerza de Cizallamiento y Centrífuga

La efectividad del sistema está estrictamente ligada a la fuerza de las fuerzas de cizallamiento y centrífugas generadas. Si estas fuerzas son insuficientes, la zona de recirculación interna no se formará correctamente y la trayectoria en espiral colapsará en una lineal, negando los beneficios.

La Restricción del Volumen del Horno

Esta técnica está diseñada específicamente para superar las limitaciones del volumen limitado del horno. Es una solución aerodinámica a un problema espacial, lo que significa que su valor principal se encuentra en entornos compactos o restringidos donde la expansión física no es una opción.

Optimización de la Combustión de Amoníaco

Al diseñar o evaluar sistemas de hornos para amoníaco puro, considere cómo la dinámica del flujo se alinea con sus objetivos específicos.

- Si su enfoque principal es la Eficiencia de Combustión: Priorice una fuerte zona de recirculación interna para garantizar las altas tasas de combustión necesarias para maximizar la recuperación de energía.

- Si su enfoque principal es el Control de Emisiones: Aproveche el tiempo de residencia extendido para maximizar la ventana para las reacciones de reducción De-NOx, reduciendo la necesidad de tratamiento post-combustión.

Al dominar la aerodinámica de la trayectoria en espiral, convierte la restricción física del tiempo en una ventaja química.

Tabla Resumen:

| Característica del Mecanismo | Impacto Físico | Beneficio para la Combustión de Amoníaco |

|---|---|---|

| Zona de Recirculación Interna | Crea fuerzas centrífugas y de cizallamiento | Atrapa el combustible en zonas de alta temperatura |

| Trayectoria en Espiral de Larga Distancia | Extiende la distancia de viaje aerodinámica | Maximiza la exposición al calor sin un volumen mayor |

| Tiempo de Permanencia Extendido | Prolonga la ventana de reacción química | Facilita las reacciones De-NOx y la descomposición térmica |

| Alta Tasa de Combustión | Utilización completa del combustible a temperaturas más bajas | Aumenta la recuperación de energía y la eficiencia general |

Optimice su Combustión de Amoníaco con KINTEK

¿Su laboratorio o proceso industrial enfrenta desafíos con la eficiencia del combustible de amoníaco y el control de emisiones? KINTEK proporciona las soluciones térmicas de vanguardia que necesita. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos los cuales pueden personalizarse para admitir dinámicas de flujo avanzadas y un control preciso del tiempo de residencia.

Nuestros hornos de alta temperatura de laboratorio están diseñados para manejar requisitos de combustible únicos, asegurando que logre una descomposición térmica completa y tasas de combustión superiores. Permita que nuestros expertos le ayuden a diseñar un sistema adaptado a sus objetivos específicos de investigación o producción.

¿Listo para mejorar el rendimiento de su horno? ¡Contacte a KINTEK hoy mismo para discutir su solución térmica personalizada!

Guía Visual

Referencias

- Lizhen Qin, Dong-Hoon Shin. Swirling Flameless Combustion of Pure Ammonia Fuel. DOI: 10.3390/en18123104

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué un sistema de control de temperatura de precisión es esencial para la carbonización de la madera? Lograr una fidelidad de forma perfecta

- ¿Cuáles son las ventajas de un horno de secado al vacío para composites de nanohojas de NiCo2O4? Proteja la integridad de su nanoestructura

- ¿Cuál es el valor técnico de usar un horno de secado al vacío? Catalizador de platino maestro: precisión y actividad

- ¿Cómo influye una fuente de alimentación de polarización en los recubrimientos AlCrSiWN? Domina el bombardeo iónico para una durabilidad superior

- ¿Cuál es la función de un horno de laboratorio en la preparación de carbón activado? Asegurar la Estabilidad Superior del Material

- ¿Cuáles son las ventajas de usar un horno de lote? Logre una flexibilidad y precisión de proceso inigualables

- ¿Cuál es la función de un entorno de calentamiento estable y del etilenglicol en la síntesis de nanopartículas de oro? Lograr Precisión

- ¿Cuál es la función de un horno de secado industrial en la preparación de catalizadores ZnZrOx? Asegurar la Adsorción Uniforme del Precursor Metálico