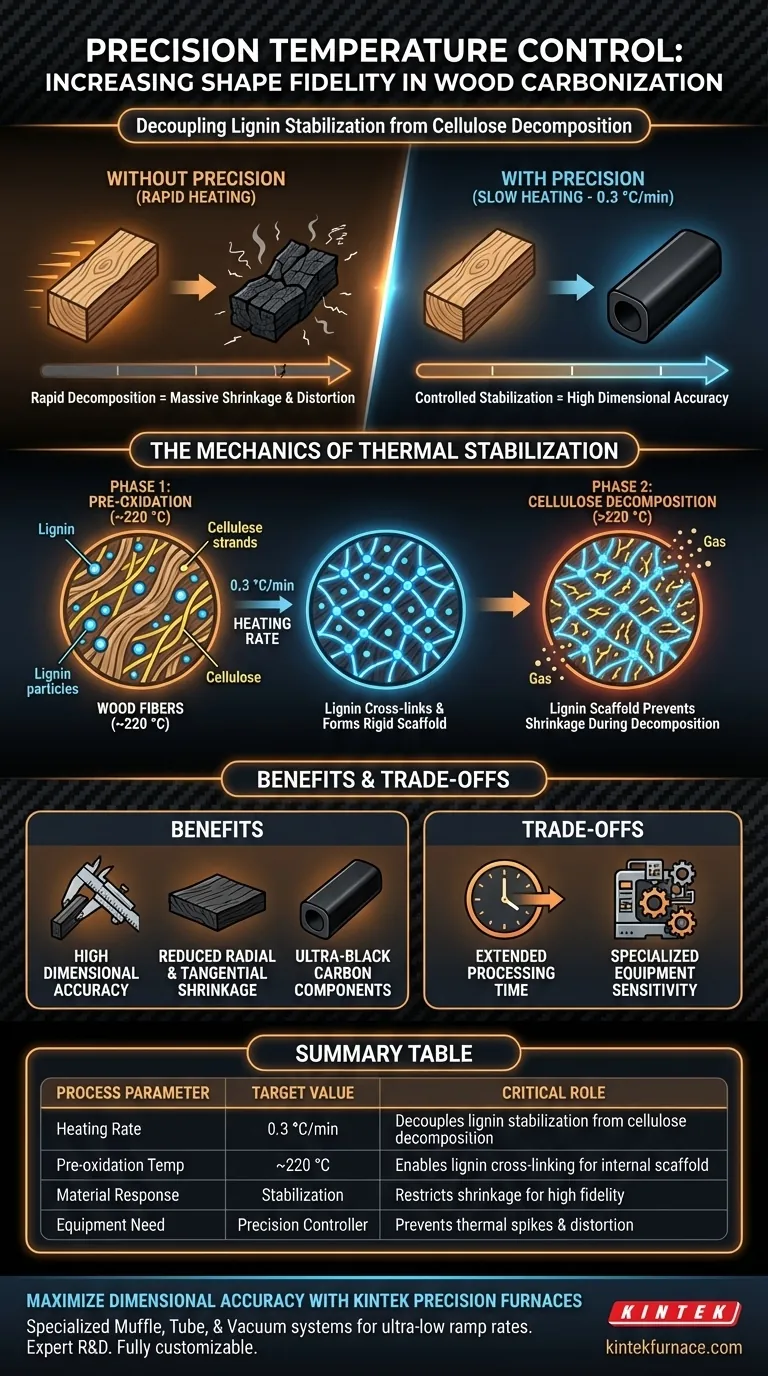

Un sistema de control de temperatura de precisión es esencial porque desacopla la estabilización de la lignina de la descomposición de la celulosa. Al mantener una tasa de calentamiento específica y baja (aproximadamente 0,3 °C/min) hasta 220 °C, el sistema permite que la lignina se reticule y refuerce la estructura de la madera. Este refuerzo interno evita una contracción y deformación significativas cuando la celulosa se descompone finalmente a temperaturas más altas, asegurando que el componente de carbono final conserve su forma original.

Idea central: El secreto de la fidelidad de la forma reside en el momento: el calentamiento lento crea un esqueleto de lignina protector *antes* de que se degrade la estructura principal de la madera. Sin esta estabilización térmica precisa, la descomposición rápida provoca una contracción masiva y distorsión estructural.

La mecánica de la estabilización térmica

El papel de la preoxidación

Para lograr una alta precisión dimensional, la madera debe someterse a una fase de "preoxidación" en lugar de carbonización inmediata.

Esto ocurre aproximadamente a 220 °C. Un sistema de control de precisión garantiza que el material alcance y mantenga esta temperatura con precisión sin sobrepasarla, lo cual es fundamental para los cambios químicos requeridos.

La lignina como refuerzo estructural

A esta temperatura y tasa de calentamiento específicas, las partículas de lignina dentro de la madera experimentan un proceso de grafización parcial o reticulación.

Esta transformación convierte efectivamente la lignina en un recubrimiento rígido. Este recubrimiento actúa como un agente estabilizador para el material circundante.

Momento de la descomposición de la celulosa

La razón principal de la tasa de calentamiento específica de 0,3 °C/min es asegurar que la lignina se estabilice *antes* de que el esqueleto de celulosa comience a descomponerse.

Si la temperatura aumenta demasiado rápido, la celulosa se descompone antes de que la lignina haya formado su red protectora.

Al priorizar primero la reticulación de la lignina, la madera desarrolla un andamio interno que mantiene el material unido durante las fases más destructivas de la carbonización.

Gestión de la contracción y la precisión dimensional

Reducción de la contracción radial y tangencial

La madera se encoge naturalmente de forma anisotrópica (diferente en diferentes direcciones) cuando se calienta, lo que normalmente provoca deformaciones.

El recubrimiento de lignina estabilizado restringe significativamente tanto la contracción radial como la tangencial. Esta uniformidad es lo que permite que el producto final coincida con la geometría de la madera original.

Logro de componentes de carbono ultra-negros

El objetivo final de este proceso es a menudo la creación de componentes de carbono ultra-negros.

Estos componentes requieren una precisión de superficie precisa para funcionar correctamente. El perfil de calentamiento de precisión garantiza que la estructura carbonizada final no solo sea negra, sino también geométricamente fiel al diseño original.

Comprensión de las compensaciones

El coste del tiempo de procesamiento

La principal compensación de este método es la importante inversión de tiempo requerida.

Una tasa de calentamiento de 0,3 °C/min es extremadamente lenta. Esto extiende considerablemente el ciclo de producción en comparación con los métodos de carbonización industrial estándar.

Sensibilidad del equipo

Lograr una rampa de velocidad tan específica y baja requiere controladores térmicos sofisticados.

Los hornos estándar fluctúan con demasiada frecuencia para mantener un aumento constante de 0,3 °C/min. Por lo tanto, se necesita equipo especializado para evitar picos térmicos que podrían arruinar la fase de estabilización.

Tomar la decisión correcta para su objetivo

Para aplicar estos principios de manera efectiva, considere sus prioridades de fabricación específicas:

- Si su enfoque principal es la fidelidad de la forma: Adhiérase estrictamente a la tasa de calentamiento de 0,3 °C/min hasta 220 °C para asegurar que el esqueleto de lignina se forme completamente antes de que la celulosa se degrade.

- Si su enfoque principal es la velocidad de producción: Reconozca que aumentar la tasa de calentamiento omitirá la fase de estabilización, lo que resultará en una contracción impredecible y componentes deformados.

El control de precisión no se trata solo de la temperatura; se trata de sincronizar las reacciones químicas para preservar la integridad estructural del material.

Tabla resumen:

| Parámetro del proceso | Valor objetivo | Función crítica en la carbonización |

|---|---|---|

| Tasa de calentamiento | 0,3 °C/min | Desacopla la estabilización de la lignina de la descomposición de la celulosa |

| Temp. de preoxidación | ~220 °C | Permite la reticulación de la lignina para formar un andamio interno rígido |

| Respuesta del material | Estabilización | Restringe la contracción radial y tangencial para una alta fidelidad |

| Necesidad de equipo | Controlador de precisión | Evita picos térmicos que causan distorsión estructural |

Maximice la precisión dimensional con hornos de precisión KINTEK

No permita que la contracción impredecible arruine sus componentes de carbono de alta fidelidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de mufla, tubo y vacío diseñados para mantener las tasas de rampa ultrabajas (0,3 °C/min) esenciales para una estabilización y carbonización exitosas de la madera. Ya sea que necesite una configuración estándar o un horno de alta temperatura completamente personalizable, nuestro equipo garantiza que su laboratorio esté equipado para la excelencia. ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades únicas de procesamiento térmico!

Guía Visual

Referencias

- Bin Zhao, Bruno D. Mattos. Wood Reconfiguration Enables Broadband Blackbody in Large‐Area, Modular, Optically Welded Carbon Constructs. DOI: 10.1002/adfm.202506820

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo afecta el recocido a 500 °C a las películas delgadas de Ga2O3 dopadas con NiO? Optimice su tratamiento térmico de alta precisión

- ¿Por qué la precisión del control de temperatura es crítica para los electrodos de difusión de gas? Logre una redistribución perfecta del PTFE

- ¿Qué es el revenido y cuándo se utiliza? Optimice la tenacidad y durabilidad del metal

- ¿Cuál es el propósito de usar un sistema de pasivación con oxígeno diluido? Garantizar el manejo seguro y la estabilidad del catalizador

- ¿Cómo ayuda la observación microestructural a optimizar el sinterizado de LATP? Domina el procesamiento de materiales de alta densidad

- ¿Cuáles son los beneficios de usar actuadores eléctricos en esta solución? Logre precisión, seguridad y eficiencia en la automatización

- ¿Cómo funciona un horno de laboratorio? Domine los principios de calentamiento para su laboratorio

- ¿Cuáles son las ventajas de la aleación Zr2Cu sobre el circonio puro en RMI? Optimizar la integridad de la fibra a temperaturas más bajas