En términos sencillos, el revenido es un proceso de tratamiento térmico que se utiliza después de que un metal ha sido endurecido (normalmente mediante temple). Implica recalentar el componente a una temperatura específica por debajo de su punto crítico y mantenerlo allí durante un tiempo determinado, lo que reduce la fragilidad extrema causada por el endurecimiento y aumenta significativamente su tenacidad.

El propósito fundamental del revenido es hacer que el acero endurecido sea útil. Intercambia estratégicamente una pequeña cantidad de dureza, que a menudo es excesiva después del temple, por un aumento crítico de la tenacidad, evitando que el material se haga añicos bajo tensión o impacto.

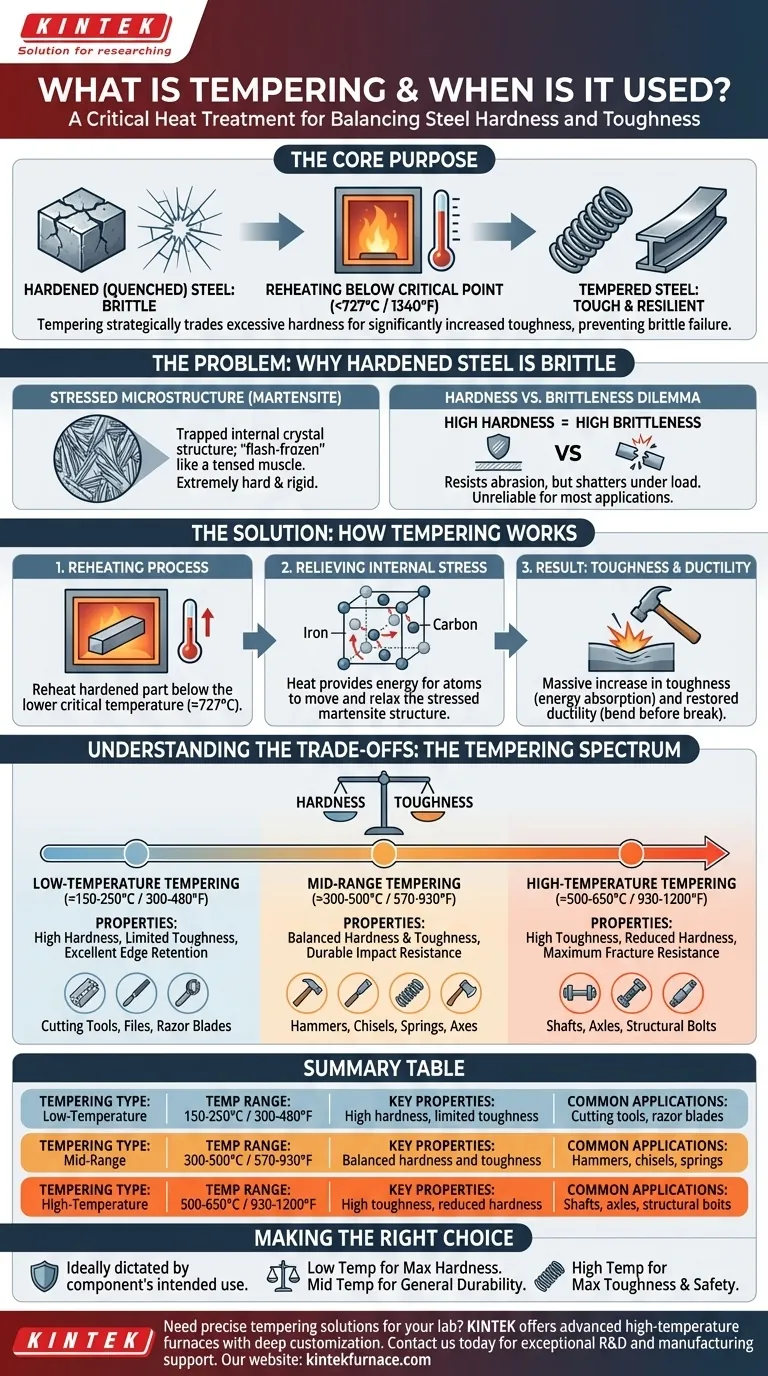

El Problema: Por qué el Acero Endurecido es Frágil

Para entender el revenido, primero debe comprender el problema que resuelve. Endurecer una pieza de acero mediante el temple crea un material que a menudo es demasiado frágil para un uso práctico.

La Microestructura Tensionada del Acero Templado

Cuando el acero se calienta a una temperatura alta y luego se enfría rápidamente (temple), su estructura cristalina interna queda atrapada en una formación en forma de aguja y altamente tensionada conocida como martensita.

Esta estructura martensítica es extremadamente dura y rígida. Piense en ella como un músculo que se ha congelado instantáneamente mientras está completamente tenso: es potente, pero no tiene flexibilidad y es propenso a desgarrarse.

El Dilema de la Dureza vs. Fragilidad

Esta dureza extrema tiene un coste: la fragilidad. Una pieza de acero completamente endurecida y sin revenir es muy parecida al vidrio. Aunque puede resistir arañazos y abrasión (dureza), se hará añicos catastróficamente cuando se golpee o se someta a una carga repentina (fragilidad).

Para casi todas las aplicaciones, desde la hoja de un cuchillo hasta un perno estructural, esta fragilidad hace que la pieza no sea fiable y sea peligrosa.

La Solución: Cómo Funciona el Revenido

El revenido es el segundo paso esencial que modifica la martensita, aliviando las tensiones internas y transformando las propiedades del material.

El Proceso de Recalentamiento

El proceso implica recalentar la pieza endurecida a una temperatura precisa, siempre por debajo de la temperatura crítica inferior del acero (alrededor de 727 °C o 1340 °F). La temperatura exacta elegida es la variable más crítica del proceso.

Alivio de la Tensión Interna

Esta aplicación de calor proporciona a los átomos de carbono atrapados suficiente energía para moverse ligeramente dentro de la red cristalina de hierro del acero. Este movimiento permite que la estructura martensítica altamente tensionada se relaje y se reforme en nuevas microestructuras (como martensita revenida o bainita).

Este proceso no revierte el endurecimiento; lo refina. Es como calentar suavemente ese músculo tenso y congelado, permitiéndole relajarse lo suficiente para recuperar su resiliencia.

El Resultado: Tenacidad y Ductilidad

El principal resultado del revenido es un aumento masivo de la tenacidad: la capacidad del material para absorber energía y deformarse sin fracturarse. También restaura algo de ductilidad, permitiendo que la pieza se doble antes de romperse.

Comprender las Compensaciones: El Espectro del Revenido

La temperatura específica utilizada para el revenido dicta el equilibrio final entre dureza y tenacidad. Esta relación es una compensación directa.

Revenido a Baja Temperatura (aprox. 150-250 °C / 300-480 °F)

Esto conserva la mayor parte de la dureza mientras alivia suficiente tensión para prevenir fallos catastróficos. El resultado es un material con excelente resistencia al desgaste pero tenacidad limitada.

Esto es ideal para componentes como herramientas de corte, limas y hojas de afeitar, donde la retención del filo es la prioridad absoluta.

Revenido de Rango Medio (aprox. 300-500 °C / 570-930 °F)

A medida que aumenta la temperatura, se intercambia más dureza por una ganancia significativa de tenacidad. Esto crea un material equilibrado y duradero que puede soportar impactos repetidos.

Este rango se utiliza para herramientas como martillos, cinceles, resortes y hachas, que necesitan una combinación de un filo de trabajo razonablemente duro y la tenacidad para evitar mellas o roturas.

Revenido a Alta Temperatura (aprox. 500-650 °C / 930-1200 °F)

El revenido a estas temperaturas más altas da como resultado la mayor tenacidad y ductilidad a expensas de la dureza. El material será mucho más blando pero altamente resistente a la fractura.

Esto es esencial para componentes sometidos a altas tensiones, como ejes, semiejes y pernos estructurales, donde la capacidad de doblarse o estirarse bajo carga extrema es una característica de seguridad crítica.

Tomar la Decisión Correcta para su Aplicación

La temperatura de revenido ideal está dictada enteramente por el uso previsto del componente.

- Si su principal enfoque es la máxima dureza y resistencia al desgaste: Opte por un revenido a baja temperatura para crear una pieza que conserve el filo pero pueda ser frágil.

- Si su principal enfoque es la resistencia al impacto y la durabilidad general: Utilice un revenido de rango medio para lograr un perfil equilibrado de buena dureza y tenacidad fiable.

- Si su principal enfoque es la máxima tenacidad y seguridad: Emplee un revenido a alta temperatura para una pieza que se deformará y doblará mucho antes de fracturarse.

En última instancia, el revenido es la perilla de control crítica que le permite transformar un material duro pero inútil en un componente perfectamente optimizado para su tarea.

Tabla de Resumen:

| Tipo de Revenido | Rango de Temperatura | Propiedades Clave | Aplicaciones Comunes |

|---|---|---|---|

| Baja Temperatura | 150-250°C / 300-480°F | Alta dureza, tenacidad limitada | Herramientas de corte, hojas de afeitar |

| Rango Medio | 300-500°C / 570-930°F | Dureza y tenacidad equilibradas | Martillos, cinceles, resortes |

| Alta Temperatura | 500-650°C / 930-1200°F | Alta tenacidad, dureza reducida | Ejes, semiejes, pernos estructurales |

¿Necesita soluciones de revenido precisas para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura avanzados como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que se cumplan sus requisitos experimentales únicos. Contáctenos hoy para mejorar su eficiencia de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso