En esencia, un horno de laboratorio funciona convirtiendo la energía eléctrica en energía térmica y transfiriendo ese calor a una muestra dentro de una cámara aislada. Este proceso se basa en un mecanismo de calentamiento específico, como la resistencia eléctrica o la inducción electromagnética, para generar altas temperaturas. Luego, el calor se entrega a la muestra a través de una combinación de convección, conducción y radiación.

Si bien todos los hornos de laboratorio calientan muestras, el método específico que utilizan —desde bobinas resistivas hasta campos electromagnéticos— está fundamentalmente ligado al material que se calienta y al resultado deseado. Comprender esta distinción es clave para seleccionar la herramienta adecuada para su investigación.

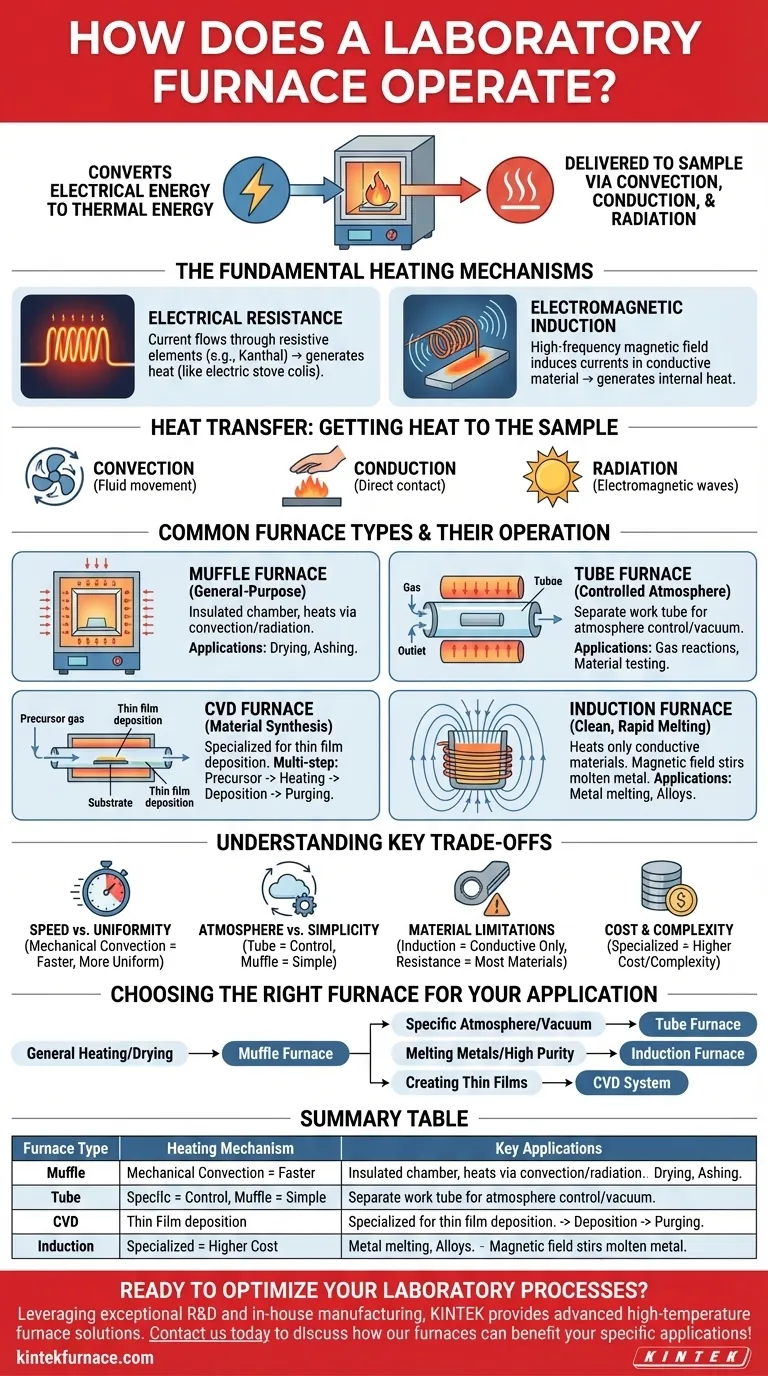

Los mecanismos fundamentales de calentamiento

Para entender cómo funciona un horno, primero debe comprender cómo genera y transfiere calor. Estos dos principios centrales definen las capacidades y limitaciones del horno.

Resistencia eléctrica: el principio de trabajo pesado

La gran mayoría de los hornos de laboratorio, incluidos los hornos de mufla y de tubo, funcionan mediante resistencia eléctrica.

Se pasa corriente a través de elementos calefactores especializados, a menudo hechos de materiales como Kanthal o carburo de silicio. Estos materiales resisten el flujo de electricidad, lo que hace que se calienten muchísimo, muy parecido a las bobinas de una estufa eléctrica.

Inducción electromagnética: para materiales conductores

Un horno de inducción utiliza un principio completamente diferente. Genera un campo magnético potente y de alta frecuencia utilizando una bobina de cobre refrigerada por agua.

Cuando se coloca un material conductor, como el metal, dentro de este campo, el campo magnético induce corrientes eléctricas (corrientes parásitas) dentro del propio metal. La resistencia interna del metal a estas corrientes genera calor rápido y preciso.

Transferencia de calor: llevar el calor a la muestra

Una vez generado el calor, debe llegar a la muestra.

- Convección: El calor se transfiere a través del movimiento de un fluido, generalmente aire o un gas específico. La convección por gravedad se basa en el principio natural de que el aire caliente asciende, mientras que la convección mecánica utiliza ventiladores y sopladores para una distribución de temperatura más rápida y uniforme.

- Conducción: El calor se transfiere a través del contacto físico directo. Las paredes del horno y el soporte de la muestra conducen el calor directamente a la muestra.

- Radiación: A altas temperaturas, el calor se transfiere mediante ondas electromagnéticas (radiación infrarroja), que viajan desde los elementos calientes directamente a la muestra sin necesidad de un medio.

Tipos comunes de hornos y su funcionamiento

Los principios fundamentales de calentamiento se aplican de diferentes maneras en varios diseños de hornos, cada uno optimizado para una tarea específica.

El horno de mufla: calentamiento para usos generales

Un horno de mufla es un horno de tipo caja donde los elementos calefactores recubren las paredes de una cámara aislada. El término "mufla" se refería históricamente a la cámara interior de cerámica que protegía la muestra del combustible y los subproductos de la combustión en los diseños de hornos más antiguos.

En los hornos eléctricos modernos, simplemente se refiere a la cámara aislada que contiene la muestra, calentándola principalmente a través de la convección y la radiación.

El horno de tubo: para atmósferas controladas

Un horno de tubo calienta muestras dentro de un tubo de trabajo cilíndrico separado, generalmente hecho de cuarzo, alúmina o mullita. Los elementos calefactores se posicionan fuera de este tubo.

Este diseño es fundamental para los procesos que requieren una atmósfera controlada. Las muestras se cargan en el tubo, que luego se puede sellar y purgar con un gas inerte, un gas reactivo o evacuar para crear un vacío. El horno calienta el tubo y el tubo, a su vez, calienta la muestra.

El horno CVD: un sistema para la síntesis de materiales

Un horno de deposición química de vapor (CVD) es un tipo de horno de tubo altamente especializado diseñado para un único propósito: crear películas delgadas sólidas sobre un sustrato.

Su funcionamiento es un proceso de varios pasos:

- Introducción de precursores: Los productos químicos gaseosos (precursores) se introducen con precisión en el tubo.

- Calentamiento: El horno calienta la cámara a una temperatura que desencadena una reacción química.

- Deposición: Los precursores reaccionan y "depositan" una película delgada sólida sobre la superficie de un sustrato dentro del tubo.

- Enfriamiento y purga: El sistema se enfría y los gases no reaccionados se purgan de la cámara.

El horno de inducción: para una fusión limpia y rápida

Un horno de inducción está diseñado para fundir metales y crear aleaciones. Consiste en la bobina de cobre que rodea un recipiente no conductor, o crisol, que contiene el metal.

Debido a que solo calienta el material conductor, las paredes del crisol permanecen mucho más frías. Esto da como resultado una fusión muy limpia con una contaminación mínima. Un beneficio único es que el campo magnético también agita el metal fundido, lo que garantiza una excelente mezcla y homogeneidad de la aleación.

Comprender las compensaciones clave

Ningún diseño de horno es perfecto para todas las aplicaciones. La elección del horno implica equilibrar varios factores críticos.

Velocidad frente a uniformidad

Un horno con convección mecánica (que utiliza un ventilador) alcanzará una temperatura objetivo más rápido y proporcionará una uniformidad de temperatura mucho mayor en toda la cámara que uno que dependa de la convección por gravedad.

Control de atmósfera frente a simplicidad

Un horno de mufla estándar es sencillo de operar para calentar al aire. Un horno de tubo ofrece un control preciso de la atmósfera, pero añade la complejidad de las líneas de gas, las bombas de vacío y las bridas de sellado.

Limitaciones del material

La limitación más significativa es con los hornos de inducción, que solo pueden calentar materiales eléctricamente conductores. Los hornos de resistencia, por el contrario, pueden calentar casi cualquier material que se coloque en su interior.

Costo y complejidad

Como regla general, la complejidad y el costo aumentan con la especialización. Un horno de mufla de convección por gravedad simple es el más económico, mientras que los sistemas especializados como los hornos CVD e de inducción representan una inversión significativamente mayor.

Elegir el horno adecuado para su aplicación

Su elección final depende totalmente de su objetivo de investigación específico.

- Si su enfoque principal es el calentamiento general, el secado o la calcinación de muestras no reactivas: Un horno de mufla estándar con convección por gravedad o mecánica es su opción más confiable y rentable.

- Si su enfoque principal es calentar muestras en una atmósfera de gas específica (inerte o reactiva) o en vacío: Un horno de tubo es esencial por el aislamiento y el control de procesos que proporciona.

- Si su enfoque principal es fundir metales o sintetizar aleaciones con alta pureza y homogeneidad: Un horno de inducción ofrece una velocidad, limpieza y una capacidad de agitación inigualables.

- Si su enfoque principal es crear películas delgadas de alta pureza sobre un sustrato: Se requiere un sistema dedicado de deposición química de vapor (CVD) por su control preciso sobre los gases precursores y las condiciones de reacción.

Al alinear el principio operativo del horno con su material específico y sus objetivos de proceso, se aseguran resultados precisos, repetibles y exitosos.

Tabla de resumen:

| Tipo de horno | Mecanismo de calentamiento | Aplicaciones clave |

|---|---|---|

| Horno de mufla | Resistencia eléctrica | Calentamiento general, secado, calcinación |

| Horno de tubo | Resistencia eléctrica | Atmósfera controlada, reacciones gaseosas |

| Horno CVD | Resistencia eléctrica | Deposición de película delgada, síntesis de materiales |

| Horno de inducción | Inducción electromagnética | Fusión de metales, creación de aleaciones |

¿Listo para optimizar sus procesos de laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un control preciso de la temperatura, gestión de la atmósfera o síntesis especializada, tenemos la experiencia para mejorar su eficiencia y resultados. Contáctenos hoy para discutir cómo nuestros hornos pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico