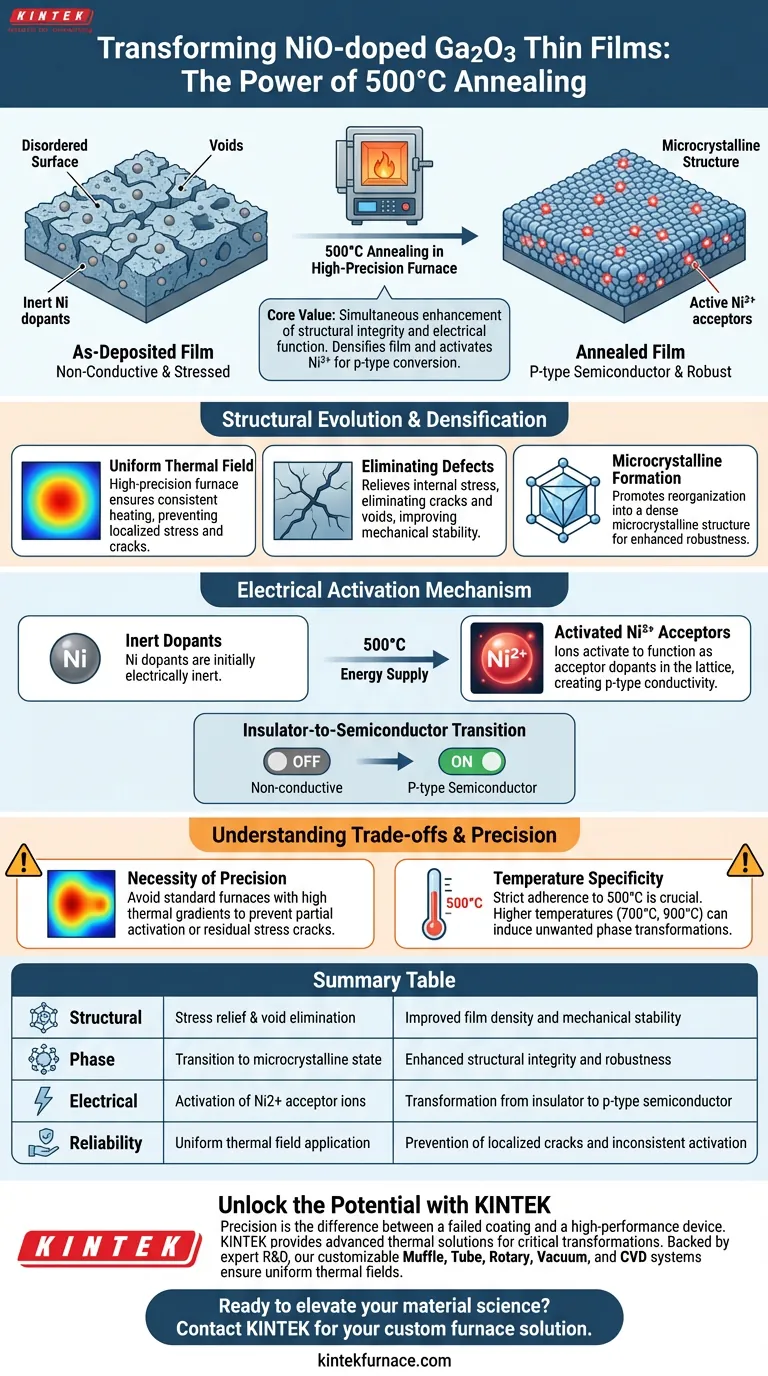

El recocido de películas delgadas de Ga2O3 dopadas con NiO a 500 °C desencadena una transformación crítica tanto en la estructura física como en el rendimiento eléctrico. Este tratamiento térmico utiliza un horno de alta precisión para reparar los defectos de deposición y, al mismo tiempo, activar las capacidades semiconductoras del material.

El valor fundamental de este proceso es la mejora simultánea de la integridad estructural y la función eléctrica: densifica la película al eliminar los vacíos inducidos por el estrés y activa los iones Ni2+ para convertir una capa no conductora en un semiconductor funcional de tipo p.

Evolución Estructural y Densificación

El Papel de la Uniformidad Térmica

El uso de un horno de alta precisión es esencial para establecer un campo térmico uniforme.

El calentamiento inconsistente puede provocar puntos de estrés localizados. Un entorno térmico preciso garantiza que toda la película experimente los mismos cambios físicos simultáneamente.

Eliminación de Defectos de Deposición

Las películas a menudo sufren de estrés causado durante la fase de deposición.

El proceso de recocido a 500 °C alivia eficazmente este estrés interno. Esto da como resultado la eliminación de grietas y vacíos, mejorando significativamente la estabilidad mecánica de la capa.

Formación Microcristalina

La energía térmica proporcionada a esta temperatura promueve la organización de la estructura del material.

La película se desplaza hacia una estructura microcristalina. Esta reorganización aumenta la densidad general de la película, creando un material más robusto en comparación con el estado depositado.

Mecanismo de Activación Eléctrica

Activación del Dopante

Antes del recocido, los dopantes de níquel pueden permanecer eléctricamente inertes.

El tratamiento a 500 °C suministra la energía necesaria para activar los iones Ni2+. Estos iones comienzan a funcionar como dopantes aceptores dentro de la red cristalina.

La Transición de Aislante a Semiconductor

El cambio funcional más significativo es la alteración de la conductividad.

Al activar los aceptores, el proceso de recocido convierte la película inicialmente no conductora en un semiconductor de tipo p de alto rendimiento. Este es el paso crítico para permitir el uso del material en dispositivos electrónicos.

Comprender las Compensaciones

La Necesidad de Precisión

Si bien la referencia principal destaca los beneficios, subraya implícitamente la necesidad de precisión del equipo.

Los hornos estándar con altos gradientes térmicos pueden no producir el campo uniforme descrito. Sin esta uniformidad, corre el riesgo de una activación parcial o grietas de estrés residuales en zonas específicas de la película.

Especificidad de la Temperatura

Es crucial adherirse estrictamente a la temperatura objetivo para este sistema de materiales específico.

Datos suplementarios indican que temperaturas más altas (por ejemplo, 700 °C o 900 °C) pueden inducir diferentes transformaciones de fase, como la conversión de materiales en estructuras amorfas o la alteración de las brechas de banda en óxidos a base de hierro. Para Ga2O3 dopado con NiO, 500 °C es el punto calibrado para lograr el estado microcristalino de tipo p deseado.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de sus películas de Ga2O3 dopadas con NiO, alinee los controles de su proceso con sus objetivos finales específicos:

- Si su enfoque principal es la Durabilidad Física: Asegúrese de que su horno proporcione un campo térmico estrictamente uniforme para maximizar la densidad y eliminar la formación de vacíos.

- Si su enfoque principal es la Conductividad Eléctrica: Verifique que el tiempo de permanencia a 500 °C sea suficiente para activar completamente los aceptores de Ni2+ para la conversión a tipo p.

La precisión en el tratamiento térmico es el puente entre un recubrimiento en bruto y un dispositivo semiconductor de alto rendimiento.

Tabla Resumen:

| Categoría de Impacto | Cambio Físico/Eléctrico | Beneficio Resultante |

|---|---|---|

| Estructural | Alivio del estrés y eliminación de vacíos | Mejora de la densidad de la película y la estabilidad mecánica |

| Fase | Transición a estado microcristalino | Mejora de la integridad estructural y robustez |

| Eléctrico | Activación de iones aceptores Ni2+ | Transformación de aislante a semiconductor de tipo p |

| Fiabilidad | Aplicación de campo térmico uniforme | Prevención de grietas localizadas y activación inconsistente |

Desbloquee el Potencial de sus Materiales Semiconductores

La precisión es la diferencia entre un recubrimiento fallido y un dispositivo electrónico de alto rendimiento. KINTEK proporciona las soluciones térmicas avanzadas necesarias para lograr transformaciones críticas de materiales como el recocido a 500 °C de Ga2O3 dopado con NiO.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD. Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción, garantizando los campos térmicos uniformes requeridos para la activación de dopantes y la densificación.

¿Listo para mejorar su ciencia de materiales? Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Cheng‐Fu Yang, Shu‐Han Liao. Analyses of the Properties of the NiO-Doped Ga2O3 Wide-Bandgap Semiconductor Thin Films. DOI: 10.3390/coatings14121615

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué se seleccionan temperaturas específicas de 848 K, 898 K y 948 K para la oxidación térmica de la aleación Ti-6Al-4V ELI?

- ¿Cómo fortalece el proceso de envejecimiento artificial de una sola etapa (estado T6) el alambre de aleación de aluminio AA7050?

- ¿Cuáles son las ventajas de usar un horno de reacción de microondas multimodo personalizado? Acelera la velocidad de síntesis en un 90%

- ¿Cuál es el papel del sinterizado en la preparación de CsPbBr3-SiO2? Desbloquea la Ultra-Estabilidad con un Sellado Térmico Preciso

- ¿Cuál es la diferencia entre los procesos metalúrgicos tradicionales y la metalurgia de polvos? Elija el proceso de metal adecuado

- ¿Por qué se requiere un flujo de argón de alta pureza durante la reducción térmica del óxido de grafeno dopado con nitrógeno?

- ¿Cuáles son las ventajas clave de usar hornos eléctricos en diversas industrias? Aumente la eficiencia y la precisión en sus procesos

- ¿Cómo promueve el campo de temperatura proporcionado por un Horno de Reacción a Alta Temperatura el desarrollo de poros? Dominio de 700-800°C