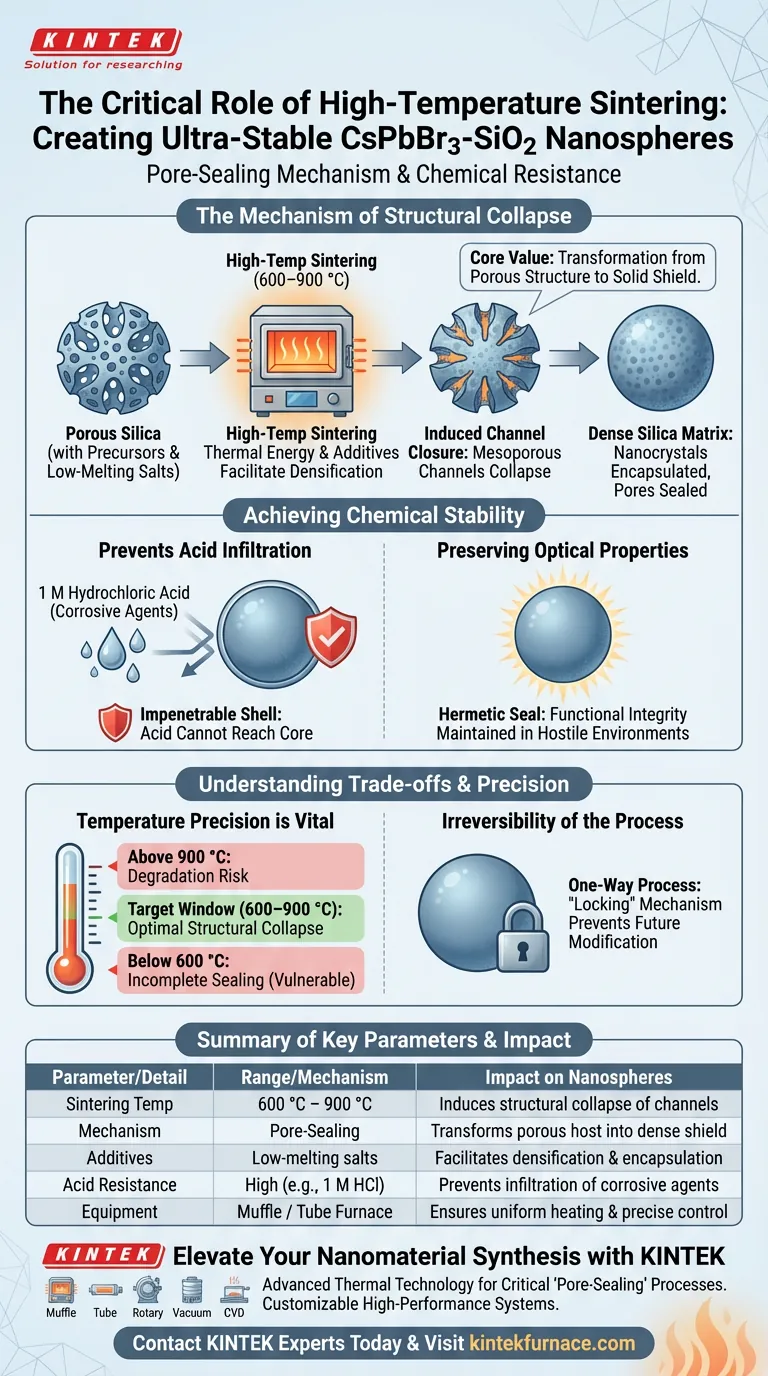

El sinterizado a alta temperatura actúa como un mecanismo de sellado crítico que altera físicamente la capa protectora de sílice. Al someter el material a temperaturas entre 600 °C y 900 °C en un horno mufla o tubular, el proceso induce el colapso controlado de los canales mesoporosos, encerrando eficazmente los nanocristales de perovskita dentro de una matriz densa e impenetrable.

El valor fundamental de este tratamiento térmico es la transformación del material huésped de una estructura porosa a un escudo sólido. Esta técnica de "sellado de poros" es el factor definitorio que confiere al compuesto una resistencia excepcional a agentes químicos agresivos, como los ácidos fuertes.

El Mecanismo del Colapso Estructural

Cierre Inducido de Canales

La función principal del horno es proporcionar la energía térmica necesaria para alterar la estructura física de la sílice.

Cuando la temperatura aumenta al rango de 600–900 °C, los canales mesoporosos de la sílice comienzan a colapsar. Esta es una falla estructural deliberada que elimina las vías que conectan los nanocristales internos con el entorno exterior.

El Papel de las Sales de Bajo Punto de Fusión

Este proceso no se logra solo con calor; depende de aditivos químicos específicos.

La sílice se impregna con precursores de perovskita y sales de bajo punto de fusión, como el carbonato de potasio. Estas sales facilitan el proceso de densificación, asegurando que la sílice se cierre herméticamente alrededor de los nanocristales sin destruirlos.

Creación de una Matriz Densa

El resultado de este sinterizado es un cambio fundamental en la densidad del material.

El marco originalmente poroso se transforma en una matriz de sílice densa. Esto encapsula completamente los nanocristales de CsPbBr3, aislándolos de variables externas.

Logrando Estabilidad Química

Prevención de la Infiltración Ácida

El beneficio más significativo de esta arquitectura sellada es la resistencia a la corrosión.

Debido a que los poros están físicamente cerrados, los agentes corrosivos como el ácido clorhídrico 1 M no pueden penetrar la capa. El ácido no puede alcanzar el vulnerable núcleo de perovskita, lo que hace que el compuesto sea ultra estable.

Preservación de las Propiedades Ópticas

Al crear un sello hermético, el proceso de sinterizado preserva la integridad de los nanocristales.

La sílice densa actúa como una barrera permanente. Esto asegura que las propiedades funcionales de la perovskita se mantengan incluso cuando el material se despliega en entornos hostiles.

Comprendiendo las Compensaciones

La Precisión de la Temperatura es Vital

Si bien el calor alto es necesario, el rango debe controlarse estrictamente.

El sinterizado por debajo de 600 °C puede no colapsar completamente los poros, dejando los nanocristales vulnerables al ataque químico. Por el contrario, un calor excesivo más allá de la ventana objetivo podría degradar los componentes de perovskita a pesar de la protección de la sílice.

Irreversibilidad del Proceso

Una vez que los canales mesoporosos colapsan, el proceso es irreversible.

Este mecanismo de "bloqueo" es excelente para la estabilidad, pero impide cualquier modificación adicional de los nanocristales internos. Debe asegurarse de que los precursores se impregnen correctamente antes de que comience el paso de sinterizado.

Tomando la Decisión Correcta para Su Proyecto

Para asegurarse de lograr la estabilidad deseada para sus nan Esferas de CsPbBr3-SiO2, considere los siguientes puntos de enfoque técnico:

- Si su enfoque principal es la máxima resistencia química: Asegúrese de que su temperatura de sinterizado alcance el rango efectivo superior (cerca de 900 °C) para garantizar la eliminación completa de todos los canales mesoporosos.

- Si su enfoque principal es la consistencia del proceso: Utilice un horno tubular o mufla con control preciso de la temperatura para mantener el entorno estrictamente entre 600 °C y 900 °C, evitando el choque térmico o el sellado incompleto.

El éxito final de este método de preparación depende del uso del calor no solo para secar el material, sino para densificar físicamente la sílice en un escudo protector permanente.

Tabla Resumen:

| Parámetro | Rango/Detalle | Impacto en las Nan Esferas |

|---|---|---|

| Temp. de Sinterizado | 600 °C – 900 °C | Induce el colapso estructural de los canales mesoporosos |

| Mecanismo | Sellado de Poros | Transforma el huésped poroso en un escudo denso e impenetrable |

| Aditivos | Sales de bajo punto de fusión | Facilita la densificación y el encapsulamiento protector |

| Resistencia a Ácidos | Alta (ej. HCl 1 M) | Previene la infiltración de agentes químicos corrosivos |

| Equipo | Horno Mufla / Tubular | Asegura calentamiento uniforme y control preciso de la energía térmica |

Eleva tu Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre un fallo poroso y una obra maestra estable. KINTEK proporciona la tecnología térmica avanzada necesaria para procesos críticos de "sellado de poros". Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Horno Mufla, Tubular, Rotatorio, de Vacío y CVD de alto rendimiento, todos personalizables para cumplir con las rigurosas demandas de su laboratorio.

Ya sea que esté desarrollando perovskitas ultra estables o compuestos de próxima generación, nuestros hornos ofrecen el control de temperatura uniforme requerido para una densificación estructural perfecta. ¿Listo para optimizar su investigación?

Contacta a los Expertos de KINTEK Hoy Mismo

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en el tratamiento térmico en dos pasos de espuma de níquel recubierta de PTFE?

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla de laboratorio en la preparación de alúmina alfa de alta pureza? Calcinación maestra y cambios de fase

- ¿Cuál es la función principal de un horno mufla en la preparación de sílice mesoporosa? Eliminación de la plantilla maestra y calcinación

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura? Optimizar la homogeneización de superaleaciones