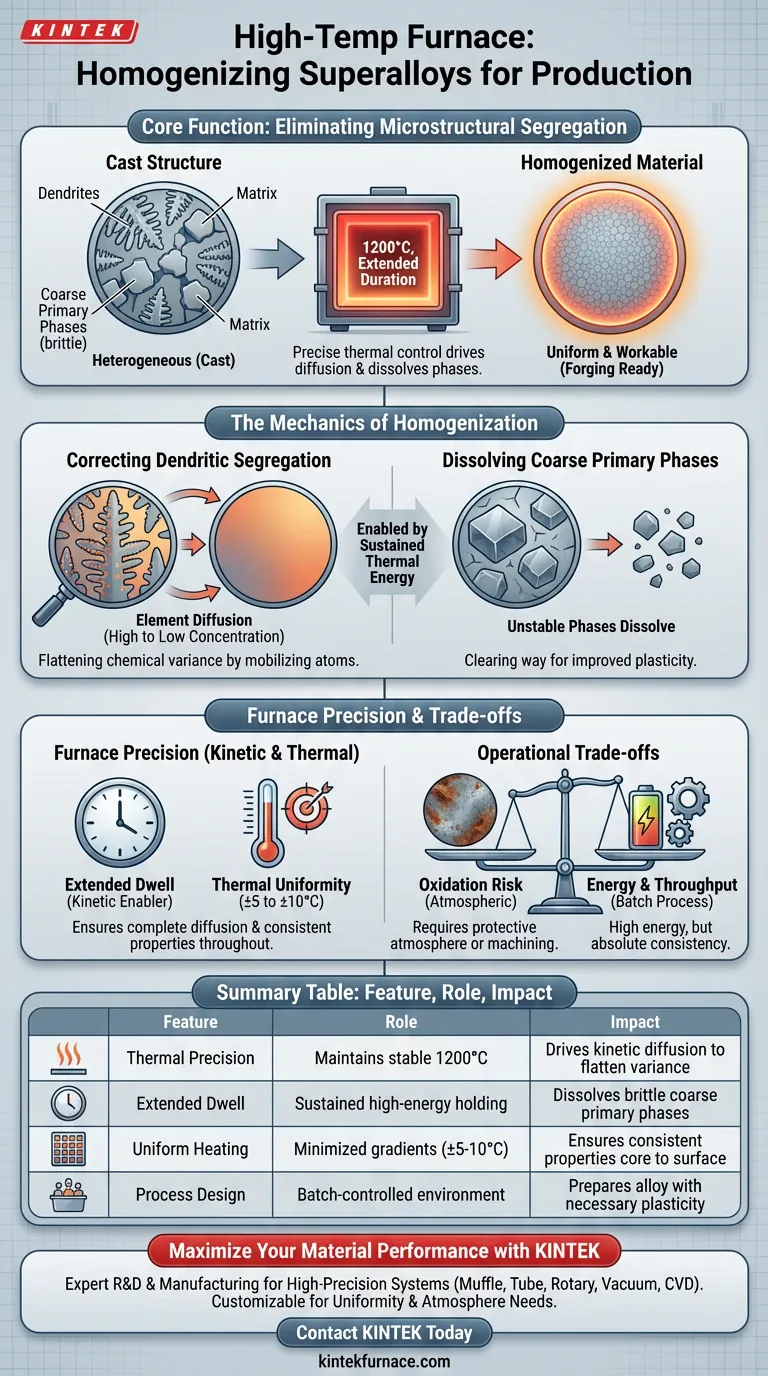

La función principal es eliminar la segregación microestructural a través de un control térmico preciso. Durante la etapa de homogeneización de la producción de superaleaciones, un horno de resistencia de caja de alta temperatura mantiene el material a aproximadamente 1200 °C durante un período prolongado. Este entorno térmico sostenido impulsa la difusión de los elementos segregados, disolviendo las fases primarias gruesas y corrigiendo la no uniformidad composicional para garantizar que la aleación sea lo suficientemente plástica para el forjado posterior.

Al proporcionar un entorno estable y de alta energía, el horno permite la difusión cinética necesaria para transformar una estructura de fundición heterogénea en un material uniforme y trabajable capaz de soportar la deformación.

La Mecánica de la Homogeneización

Para comprender el papel del horno, primero debe comprender el problema que resuelve: las inconsistencias naturales del proceso de fundición.

Corrección de la Segregación Dendrítica

Cuando se funden las superaleaciones, solidifican en estructuras arbóreas llamadas dendritas. Este enfriamiento rápido crea no uniformidad composicional, donde los elementos de aleación se distribuyen de manera desigual entre los brazos de las dendritas y los espacios entre ellos.

El horno de resistencia de caja proporciona la energía térmica necesaria para movilizar estos átomos. Al mantener la temperatura a 1200 °C, el horno fuerza a estos elementos segregados a difundirse desde áreas de alta concentración a baja concentración, aplanando efectivamente la varianza química.

Disolución de Fases Primarias Gruesas

La fundición a menudo da como resultado la formación de fases primarias gruesas, estructuras grandes y quebradizas que pueden agrietarse durante el forjado.

El horno mantiene la aleación a una temperatura en la que estas fases se vuelven inestables. Durante el período de mantenimiento prolongado, estas estructuras gruesas se disuelven de nuevo en la matriz, allanando el camino para una microestructura más uniforme que ofrece una plasticidad mejorada.

El Papel de la Precisión del Horno

Un horno estándar no puede lograr estos resultados; las capacidades específicas del diseño de caja de resistencia son críticas para el resultado.

Garantizar las Condiciones Cinéticas

La homogeneización es un proceso dependiente del tiempo regido por la cinética. El horno actúa como un habilitador cinético, manteniendo el material en una ventana térmica específica (por ejemplo, 1200 °C) el tiempo suficiente para que los átomos de movimiento lento migren significativamente.

Sin este tiempo de permanencia prolongado, la difusión sería incompleta, dejando una segregación "residual" que compromete las propiedades mecánicas de la aleación.

Garantizar la Uniformidad Térmica

Para que el material sea uniforme, la fuente de calor debe ser uniforme. Los hornos de resistencia de caja de alta calidad utilizan una disposición estratégica de los elementos calefactores y ventiladores de circulación para minimizar los gradientes térmicos.

Este diseño generalmente logra una distribución de temperatura dentro de ±5 a ±10 °C. Esta precisión garantiza que el núcleo de la pieza reciba el mismo tratamiento térmico que la superficie, evitando el crecimiento de grano desigual o la homogeneización incompleta.

Comprender las Compensaciones

Si bien es eficaz, el horno de resistencia de caja de alta temperatura presenta consideraciones operativas específicas en comparación con otras tecnologías como los hornos de vacío.

Riesgo de Oxidación

Los hornos de resistencia de caja estándar a menudo operan a presión atmosférica. A 1200 °C, las superaleaciones son muy susceptibles a la oxidación y la formación de escamas.

A menos que el horno esté equipado con un sistema específico de atmósfera protectora, la superficie de la pieza puede degradarse, lo que requiere un mecanizado significativo posterior para eliminar la capa de óxido.

Consumo de Energía vs. Rendimiento

Mantener 1200 °C durante períodos prolongados requiere una entrada de energía sustancial.

El diseño de "caja" es a menudo un proceso por lotes. Si bien esto permite un excelente control sobre un grupo específico de piezas, crea un cuello de botella en comparación con los hornos continuos. Está intercambiando velocidad de procesamiento por la consistencia microestructural absoluta requerida por las superaleaciones de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

La efectividad de la homogeneización depende de alinear las capacidades del horno con los requisitos de su material.

- Si su enfoque principal es la trabajabilidad para forjado: Asegúrese de que el horno pueda mantener estrictamente 1200 °C, ya que esto maximiza la disolución de fases quebradizas que causan grietas durante la deformación.

- Si su enfoque principal es la consistencia de las piezas: Priorice los hornos con ventiladores de circulación avanzados y colocación de elementos para garantizar el estándar de uniformidad de ±5-10 °C.

- Si su enfoque principal es el acabado superficial: Considere las limitaciones de un horno de caja estándar con respecto a la oxidación y evalúe si es necesaria una atmósfera protectora o una alternativa de vacío.

En última instancia, el horno no es solo un calentador; es una herramienta de precisión utilizada para reescribir la historia química de la aleación fundida.

Tabla Resumen:

| Característica | Papel en la Homogeneización | Impacto en la Calidad de la Superaleación |

|---|---|---|

| Precisión Térmica | Mantiene un entorno estable de 1200 °C | Impulsa la difusión cinética para aplanar la varianza química |

| Permanencia Prolongada | Mantenimiento sostenido de alta energía | Disuelve fases primarias gruesas y quebradizas |

| Calentamiento Uniforme | Gradientes minimizados (±5-10 °C) | Garantiza propiedades consistentes desde el núcleo hasta la superficie |

| Diseño del Proceso | Entorno controlado por lotes | Prepara la aleación con la plasticidad necesaria para el forjado |

Maximice el Rendimiento de su Material con KINTEK

No permita que las inconsistencias microestructurales comprometan sus superaleaciones de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alta precisión, todos personalizables para satisfacer sus necesidades específicas de homogeneización y procesamiento térmico.

Ya sea que necesite uniformidad térmica absoluta o atmósferas protectoras para prevenir la oxidación, nuestro equipo de ingeniería está listo para diseñar el horno de alta temperatura perfecto para su laboratorio o línea de producción. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de calentamiento únicos!

Guía Visual

Referencias

- Byungil Kang, Young‐Jig Kim. Microstructural Analysis on Grain Boundary of Boron– and Zirconium–Containing Wrought Nickel-Based Superalloys. DOI: 10.3390/cryst14030290

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno de mufla de alta temperatura de laboratorio para el tratamiento del cátodo (Nd,Gd)1/3Sr2/3CoO3-d a 900°C?

- ¿Cómo influye un horno de caja de alta temperatura de laboratorio en la microestructura del acero H13? Perspectivas de expertos

- ¿Cuáles son las condiciones ambientales para operar un horno de mufla y su controlador? Garantice la seguridad y la precisión

- ¿Cómo mejoran los hornos mufla de vacío la eficiencia del laboratorio? Aumente el rendimiento con un control atmosférico preciso

- ¿Cómo ayudan los hornos de mufla en las pruebas de cenizas? Logre un análisis mineral preciso para el control de calidad

- ¿Qué es un horno mufla? Logre un procesamiento puro y controlado a alta temperatura

- ¿Qué principios científicos rigen el funcionamiento de un horno mufla? Domine el Control Preciso del Calor para Resultados Puros

- ¿Dentro de qué rango de temperaturas puede operar un horno de mufla? Desbloquee el calor y la precisión para su laboratorio