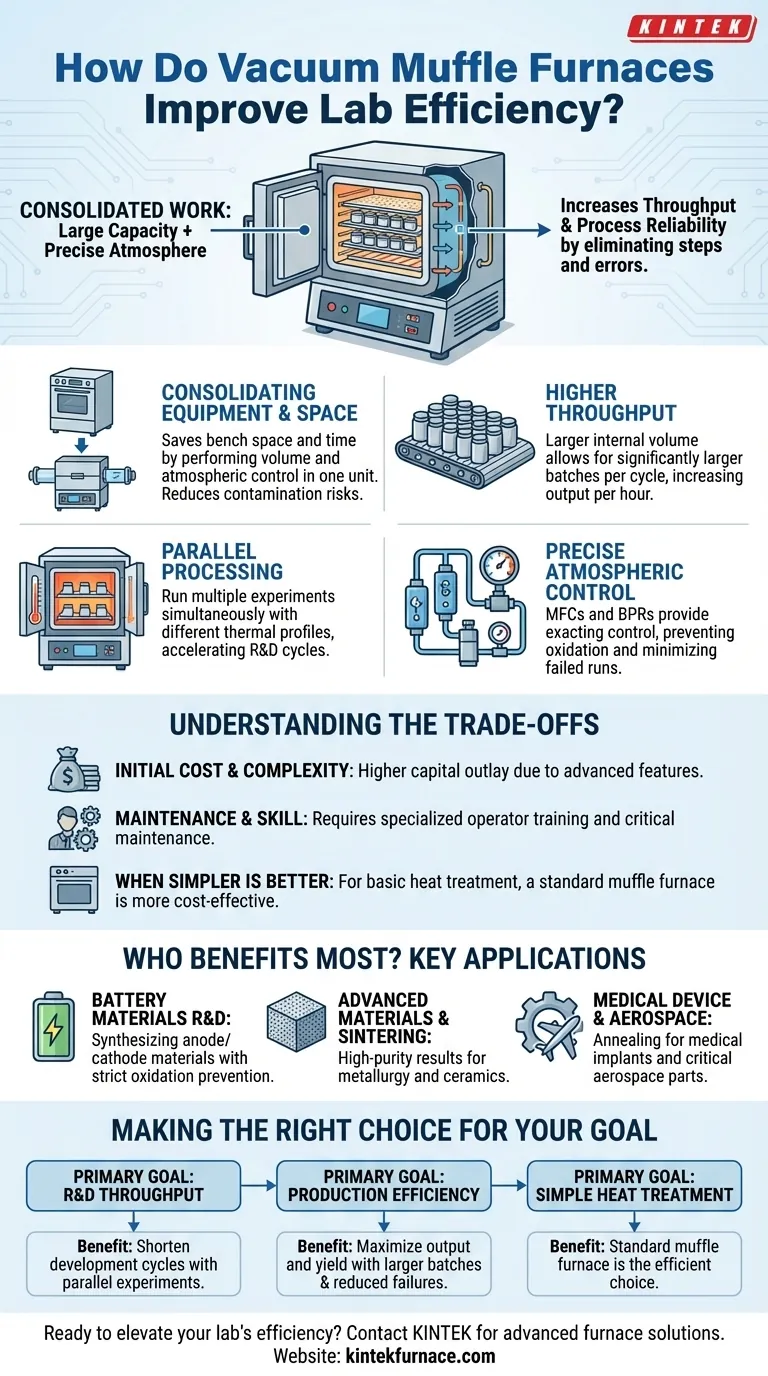

Para decirlo de forma sencilla, los hornos mufla de vacío mejoran la eficiencia del laboratorio al consolidar el trabajo de varias piezas de equipo en una sola. Combinan la gran capacidad de muestras de un horno mufla tradicional con el control atmosférico preciso de un horno tubular, lo que le permite procesar más muestras, con mayor precisión, en menos tiempo.

La principal ganancia de eficiencia de un horno mufla de vacío no se trata solo de velocidad; se trata de aumentar el rendimiento y la fiabilidad del proceso. Al combinar gran volumen con control atmosférico preciso, estos hornos eliminan pasos completos y fuentes de error en el procesamiento de materiales avanzados.

Los mecanismos centrales de la eficiencia

Un horno mufla de vacío es más que un horno; es un entorno de procesamiento integrado. Su eficiencia proviene de una combinación de principios de diseño que abordan directamente los cuellos de botella comunes del laboratorio.

Consolidación de equipos y espacio

Un beneficio clave es la capacidad de realizar tareas que de otro modo requerirían tanto un horno mufla (para el volumen) como un horno tubular (para el control atmosférico).

Esta consolidación reduce la huella de equipos del laboratorio, liberando un valioso espacio en la mesa de trabajo. También ahorra tiempo y elimina el riesgo de contaminación asociado con la transferencia de muestras entre diferentes máquinas.

Lograr un mayor rendimiento

Por diseño, los hornos mufla ofrecen un mayor volumen interno que la mayoría de los hornos tubulares.

Esto permite el procesamiento de lotes de muestras significativamente más grandes o componentes individuales más grandes en un solo ciclo. Para los laboratorios orientados a la producción, esto se traduce directamente en una mayor producción por hora.

Permitir el procesamiento paralelo

Los hornos mufla de vacío avanzados pueden crear zonas de temperatura distintas dentro de la cámara.

Esta característica única permite a los investigadores ejecutar múltiples experimentos simultáneamente bajo diferentes perfiles térmicos en una sola ejecución. Esto acelera drásticamente los ciclos de I+D y aumenta el rendimiento experimental.

Garantizar un control atmosférico preciso

Componentes como los Controladores de Flujo Másico (MFC) y los Reguladores de Contrapresión (BPR) proporcionan un control exacto sobre el entorno gaseoso.

Esta precisión es fundamental para prevenir la oxidación y otras reacciones no deseadas. Al garantizar que la atmósfera del proceso sea perfecta desde el principio, el horno minimiza las ejecuciones fallidas, ahorrando tiempo, materiales y energía significativos.

Comprensión de las compensaciones

Aunque son muy eficientes, estos sistemas son una inversión estratégica y no son una solución universal para todos los laboratorios. La objetividad requiere reconocer sus demandas específicas.

Costo inicial y complejidad

Un horno mufla de vacío es un equipo más complejo y caro que un horno estándar con atmósfera de aire. El desembolso de capital inicial es mayor, lo que refleja sus capacidades avanzadas.

Mantenimiento y habilidad operativa

Los sistemas de vacío integrados, los controladores de gas y la programación avanzada requieren un mayor nivel de capacitación del operador. El mantenimiento adecuado también es más complejo, pero es fundamental para garantizar la fiabilidad a largo plazo y el rendimiento preciso.

Cuando lo más simple es mejor

Para aplicaciones que solo requieren un tratamiento térmico simple al aire y no necesitan un control atmosférico estricto, un horno mufla básico es a menudo una herramienta más directa y rentable. Las ganancias de eficiencia de un sistema de vacío son irrelevantes si sus características no son necesarias.

¿Quién se beneficia más? Aplicaciones clave

La eficiencia de un horno mufla de vacío se manifiesta más en laboratorios que trabajan con materiales sensibles y de alto valor que exigen entornos controlados.

I+D de materiales para baterías

Estos hornos son esenciales para sintetizar materiales de ánodo y cátodo, donde la prevención de la oxidación es innegociable para lograr las propiedades electroquímicas deseadas.

Materiales avanzados y sinterización

Los laboratorios que realizan sinterización al vacío o con gas inerte para metalurgia, cerámica y ciencia de materiales confían en estos sistemas para la repetibilidad del proceso y resultados de alta pureza.

Dispositivos médicos y aeroespacial

La capacidad de recocer polvos de aleación para implantes médicos o tratar térmicamente piezas críticas de acero y titanio para la industria aeroespacial requiere la estricta uniformidad atmosférica y térmica que proporcionan estos hornos.

Tomar la decisión correcta para su objetivo

Para determinar si esta inversión es adecuada para usted, considere su principal cuello de botella operativo.

- Si su enfoque principal es el rendimiento de I+D: La capacidad de ejecutar experimentos paralelos y garantizar la repetibilidad del proceso acortará drásticamente sus ciclos de desarrollo.

- Si su enfoque principal es la eficiencia de producción: La combinación de un mayor volumen de lote y la reducción de las tasas de fallos gracias al control preciso maximizará su producción y rendimiento.

- Si su enfoque principal es el tratamiento térmico simple: La complejidad y el costo adicionales son probablemente innecesarios, y un horno mufla estándar sigue siendo la opción más eficiente.

Al comprender estos principios fundamentales, puede determinar con confianza si un horno mufla de vacío es la inversión estratégica adecuada para elevar las capacidades de su laboratorio.

Tabla de resumen:

| Factor de eficiencia | Beneficio clave |

|---|---|

| Consolidación de equipos | Combina las funciones del horno mufla y el horno tubular, ahorrando espacio y reduciendo los riesgos de contaminación |

| Mayor rendimiento | La gran capacidad de muestras permite lotes más grandes, aumentando la producción por ciclo |

| Procesamiento paralelo | Múltiples zonas de temperatura permiten experimentos simultáneos, acelerando la I+D |

| Control atmosférico preciso | Los controladores de flujo másico y los reguladores de contrapresión evitan la oxidación, reduciendo fallos |

¿Listo para elevar la eficiencia de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Mufla, Tubular, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden aumentar su rendimiento y fiabilidad.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico