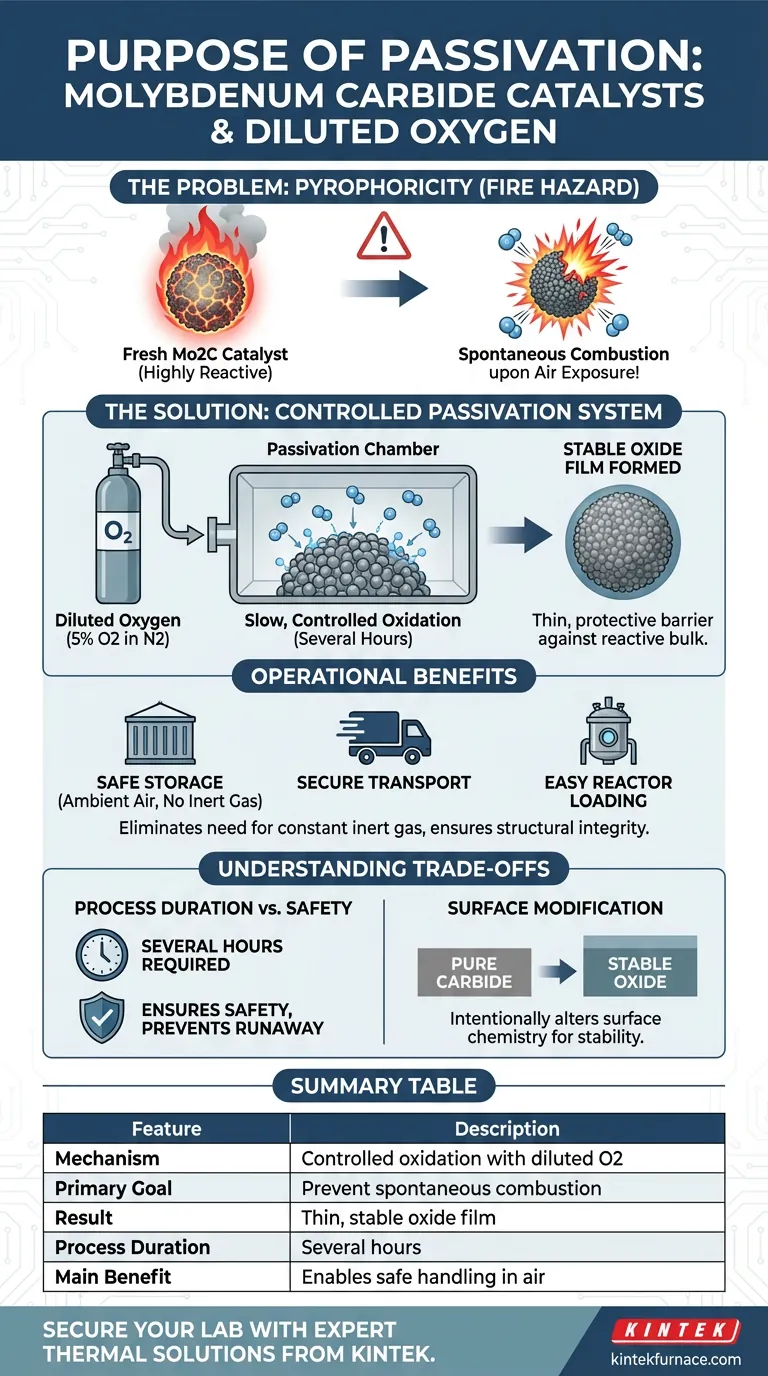

El propósito principal de un sistema de pasivación es prevenir la combustión espontánea al exponerse al aire. Los catalizadores de carburo de molibdeno recién preparados son pirofóricos, lo que significa que son muy reactivos e inestables en una atmósfera rica en oxígeno. Al tratarlos con oxígeno diluido, se crea una modificación controlada de la superficie que hace que el material sea seguro de manipular.

Los catalizadores de carburo de molibdeno frescos son químicamente inestables en el aire ambiente y representan un riesgo significativo de incendio. La pasivación utiliza una corriente de oxígeno de baja concentración para crear una película de óxido protectora y estable en la superficie del catalizador, garantizando la seguridad durante el almacenamiento y el transporte.

La Necesidad Crítica de la Pasivación

El Peligro de la Piroforicidad

El carburo de molibdeno recién sintetizado es altamente reactivo.

Si estos catalizadores se exponen al aire atmosférico estándar inmediatamente después de su preparación, pueden sufrir combustión espontánea. Esto representa un peligro inmediato para el personal de laboratorio y el equipo.

El Papel del Oxígeno Diluido

Para controlar esta reactividad, el catalizador se somete a un proceso de pasivación utilizando oxígeno diluido.

Esto generalmente implica una mezcla como 5% de oxígeno ($\text{O}_2$) en nitrógeno ($\text{N}_2$). Esta baja concentración previene la violenta reacción exotérmica que ocurriría con aire puro.

Mecanismo de Acción

Oxidación Controlada

El sistema de pasivación introduce la corriente de gas diluido lentamente durante un período de varias horas.

Esta exposición gradual permite que la química de la superficie cambie de manera controlada y predecible, en lugar de una reacción térmica descontrolada.

Formación de una Película Estable

El objetivo específico de este proceso es crear una película de óxido muy delgada y estable en la superficie del catalizador.

Esta película actúa como una barrera, "sellando" el material reactivo del catalizador debajo de ella. Una vez establecida esta película, el catalizador ya no es pirofórico y se vuelve lo suficientemente estable para la exposición al aire ambiente.

Beneficios Operacionales

Logística y Almacenamiento

Sin pasivación, el carburo de molibdeno requeriría almacenamiento constante bajo gas inerte (como argón o nitrógeno).

La película de óxido permite que el catalizador se almacene en contenedores estándar sin riesgo de incendio o degradación.

Transporte y Carga Seguros

La capa de pasivación garantiza la integridad estructural del catalizador durante el transporte.

También permite a los técnicos cargar de forma segura el catalizador en los reactores para su uso futuro sin necesidad de equipos de manipulación especializados y sin aire en cada paso.

Comprender las Compensaciones

Duración del Proceso vs. Seguridad

El proceso de pasivación no es instantáneo; requiere varias horas para completarse de manera efectiva.

Apresurar este proceso aumentando la concentración de oxígeno demasiado rápido va en contra del propósito y reintroduce el riesgo de combustión o daño térmico a la estructura del catalizador.

Modificación de la Superficie

Si bien es necesario para la seguridad, este proceso altera intencionalmente la química de la superficie del catalizador.

Efectivamente, está intercambiando una superficie altamente activa y peligrosa por una superficie oxidada y estable. Los usuarios deben ser conscientes de que la superficie es ahora un óxido, no un carburo puro, lo que garantiza la estabilidad pero cambia las propiedades inmediatas de la superficie.

Tomando la Decisión Correcta para su Objetivo

Para gestionar eficazmente los catalizadores de carburo de molibdeno, debe priorizar los protocolos de seguridad durante la fase posterior a la síntesis.

- Si su enfoque principal es la Seguridad del Personal: Adhiérase estrictamente al uso de oxígeno de baja concentración (por ejemplo, 5%) para prevenir eventos de combustión espontánea.

- Si su enfoque principal es la Integridad del Material: Permita que el gas de pasivación fluya durante la duración recomendada completa (varias horas) para garantizar que la película de óxido sea uniforme y estable antes de exponer el catalizador al aire.

La pasivación controlada es el puente que transforma un peligro químico volátil en una herramienta industrial utilizable y manejable.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Mecanismo | Oxidación controlada utilizando oxígeno diluido (por ejemplo, 5% O2 en N2) |

| Objetivo Principal | Prevenir la piroforicidad y la combustión espontánea en aire ambiente |

| Resultado | Formación de una película de óxido delgada y estable en la superficie del catalizador |

| Duración del Proceso | Varias horas para una modificación uniforme de la superficie |

| Beneficio Principal | Permite el almacenamiento, transporte y carga seguros en reactores |

Asegure la Seguridad de su Laboratorio con Soluciones Térmicas Expertas

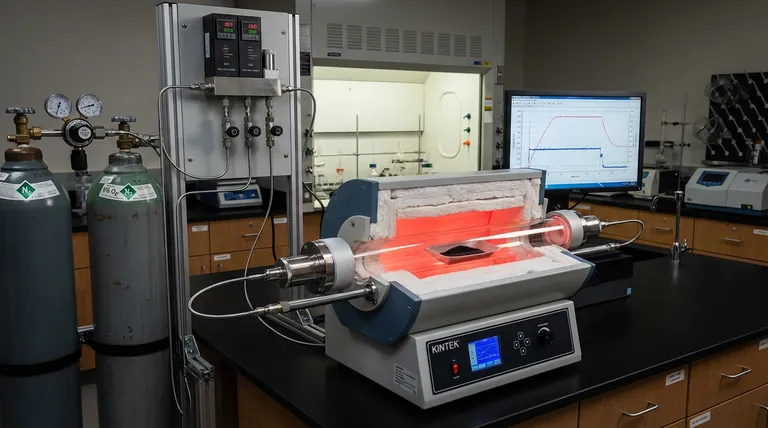

La síntesis de carburo de molibdeno requiere precisión y seguridad. KINTEK proporciona sistemas térmicos personalizables de alto rendimiento, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, respaldados por I+D y fabricación expertas. Ya sea que necesite un control preciso de la atmósfera para la pasivación o hornos robustos de alta temperatura, nuestro equipo está diseñado para satisfacer sus necesidades únicas de investigación e industriales.

¡Contacte a KINTEK hoy mismo para optimizar su síntesis de catalizadores y protocolos de seguridad!

Guía Visual

Referencias

- Linyuan Zhou, Changwei Hu. Regulating the Hydrodeoxygenation Activity of Molybdenum Carbide with Different Diamines as Carbon Sources. DOI: 10.3390/catal14020138

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de polvos de refuerzo? | Mejora la unión de composites

- ¿Cuál es el propósito principal del tratamiento de recocido a 600°C? Optimizar el rendimiento de la cerámica recubierta de plata

- ¿Cuál es el mecanismo del tratamiento de solución en aleaciones de Cu-Cr-Zr-La? Domina el ciclo térmico para aleaciones de alta resistencia

- ¿Por qué es fundamental la selección de materiales de electrodos para el Sinterizado por Destello de Plasma (PFS) de muestras de dióxido de titanio?

- ¿Qué papel juega un horno de secado de laboratorio en el postratamiento de catalizadores Cu/ZIF-8? Garantizando la integridad estructural

- ¿Cuáles son las ventajas de costos de la sublimación al vacío para la purificación de magnesio? Elimina Consumibles Clave.

- ¿Cuál es el propósito de usar un horno de secado al vacío para polvos minerales? Optimizar la unión y la densidad de los polímeros

- ¿Cómo funciona un horno de laboratorio? Domine los mecanismos de calentamiento para su laboratorio